-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

OEM Производитель резиновых шипов

Производитель резиновых шипов – это не просто кто-то, кто клепает резину с шипами. Это целая инженерная и технологическая задача, часто недооцененная, но критически важная для безопасности и эффективности. Многие воспринимают это как простую механическую операцию, а на самом деле здесь кроется тонкая настройка состава резиновой смеси, выбор геометрии шипа, и, конечно, контроль качества на каждом этапе. Мы, в Chengdu Joint Carbide Co.,Ltd, как компания, занимающаяся именно этим, регулярно сталкиваемся с заблуждениями, и именно об этом я хочу сегодня поговорить.

Зачем нужны шипы, и какие бывают?

В первую очередь, важно понимать, для чего нужны резиновые шипы. Это улучшение сцепления с дорогой, особенно на льду и снегу. Различают несколько типов: отличное сцепление достигается при использовании различных материалов, а именно, термопластичные эластомеры (TPE), полиуретаны, а также традиционная резина с добавками. Геометрия шипа – это отдельная история. Форма, размер, шаг размещения – всё это влияет на эффективность.

Помню один случай, когда нам заказали шипы для грузового автомобиля, работающего в Сибири. Клиент был уверен, что стандартные шипы вполне подойдут. В итоге – неэффективность, быстрый износ шипов и жалобы водителей. Оказалось, что нужно было подобрать шипы с более агрессивной геометрией и специфическим составом резины, способным выдерживать экстремально низкие температуры. Именно здесь и проявляется опыт. Просто 'накинуть шипы' – недостаточно.

Кроме того, сейчас все больше внимания уделяется экологичности. Многие производители стараются использовать более 'зеленые' материалы и технологии, но это тоже влияет на характеристики шипов. Не всегда есть идеальный баланс между эффективностью, долговечностью и экологией.

Материалы для изготовления шипов: что важно учитывать?

Выбор материала – это, пожалуй, один из самых важных факторов. Традиционная резина, конечно, самая дешевая, но у нее худшие характеристики износостойкости и сцепления при низких температурах. Полиуретан – более дорогой, но и более эффективный. TPE (термопластичные эластомеры) – компромисс, сочетающий в себе приемлемую цену и неплохие характеристики. Важно учитывать не только сам материал, но и добавки, которые добавляются для улучшения его свойств. Например, добавки для повышения морозостойкости, устойчивости к истиранию, или для улучшения гибкости.

Мы часто сталкиваемся с тем, что заказчики выбирают самый дешевый материал, не понимая, что в итоге это оборачивается дополнительными затратами на замену шипов и снижением безопасности. Это как с инструментами: дешёвый инструмент может казаться привлекательным, но часто ломается и требует постоянной замены. В конечном итоге, вы теряете больше денег.

Иногда, клиенты предлагают использовать 'смесь' материалов. Например, основа из обычной резины с усилением из полиуретана. Это может быть эффективным решением, но требует тщательного подбора пропорций и технологического процесса.

Технологический процесс производства: от проектирования до контроля качества

Процесс производства резиновых шипов достаточно сложный и включает в себя несколько этапов. Начинается всё с проектирования – здесь определяется геометрия шипа, тип материала, его состав. Далее – подготовка резиновой смеси, которая включает в себя смешивание резиновой крошки с различными добавками. Затем – формование шипов. Это может быть как литье под давлением, так и экструзия. После формования – вулканизация, которая придает шипам прочность и эластичность. И, конечно, контроль качества на каждом этапе.

Особенно важен контроль качества вулканизации. Неправильная вулканизация может привести к тому, что шипы будут недостаточно прочными или недостаточно эластичными. Мы используем различные методы контроля, включая визуальный осмотр, испытания на прочность, на износостойкость и на сцепление. Нам приходится тратить много времени на то, чтобы выявить и устранить дефекты на ранних стадиях производства.

Иногда возникают проблемы с равномерностью распределения резиновой смеси в форме. Это может привести к тому, что шипы будут иметь разную толщину и разную прочность. Решить эту проблему можно, оптимизировав технологический процесс формования и используя специальные формы.

Контроль качества – залог безопасности

Повторюсь, контроль качества – это критически важный этап. Он включает в себя проверку соответствия шипов заявленным параметрам, проверку их на наличие дефектов, проверку их на прочность и износостойкость. Мы используем различные методы контроля, включая визуальный осмотр, испытания на разрыв, испытания на скручивание и испытания на сцепление. Также мы проводим контроль качества материала, используемого для производства шипов.

К сожалению, встречаются случаи, когда недобросовестные производители экономят на контроле качества, что приводит к тому, что шипы оказываются неэффективными и даже опасными. Это может привести к серьезным последствиям, поэтому очень важно выбирать проверенных производителей, которые уделяют достаточно внимания контролю качества.

В частности, мы применяем методы спектрального анализа для проверки химического состава резины, чтобы убедиться в его соответствие заявленному.

Проблемы и вызовы в производстве резиновых шипов

Производство резиновых шипов не лишено проблем и вызовов. Одна из основных проблем – это высокая стоимость сырья. Цены на резиновые смеси, полиуретаны и другие материалы постоянно растут, что вынуждает производителей искать способы снижения себестоимости продукции. Но при этом нельзя экономить на качестве, иначе это оборачивается негативными последствиями.

Еще одна проблема – это сложность технологического процесса. Производство резиновых шипов требует специального оборудования и квалифицированного персонала. Неправильное использование оборудования или неквалифицированный персонал могут привести к браку и снижению качества продукции.

Помню один интересный случай, когда у одного из наших клиентов возникли проблемы с износом шипов. Оказалось, что они использовали слишком жесткий материал, который быстро изнашивался. Мы помогли им подобрать более мягкий материал, который оказался более долговечным. Это показывает, что решение проблем в производстве резиновых шипов требует комплексного подхода и опыта.

Будущее производства: новые технологии и материалы

В будущем производство резиновых шипов, вероятно, будет связано с использованием новых технологий и материалов. Например, сейчас активно разрабатываются новые материалы на основе биополимеров, которые являются более экологичными и могут обладать улучшенными характеристиками. Также разрабатываются новые методы формования, которые позволяют производить шипы с более сложной геометрией. И, конечно, будет все больше внимания уделяться автоматизации производства, что позволит снизить затраты и повысить производительность.

Одной из интересных тенденций – это использование 3D-печати для производства прототипов шипов. Это позволяет быстро и дешево тестировать различные конструкции и находить оптимальные решения.

Chengdu Joint Carbide Co.,Ltd. активно следит за новыми тенденциями в отрасли и постоянно совершенствует свои технологии. Мы верим, что будущее производства резиновых шипов – это инновации и качество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

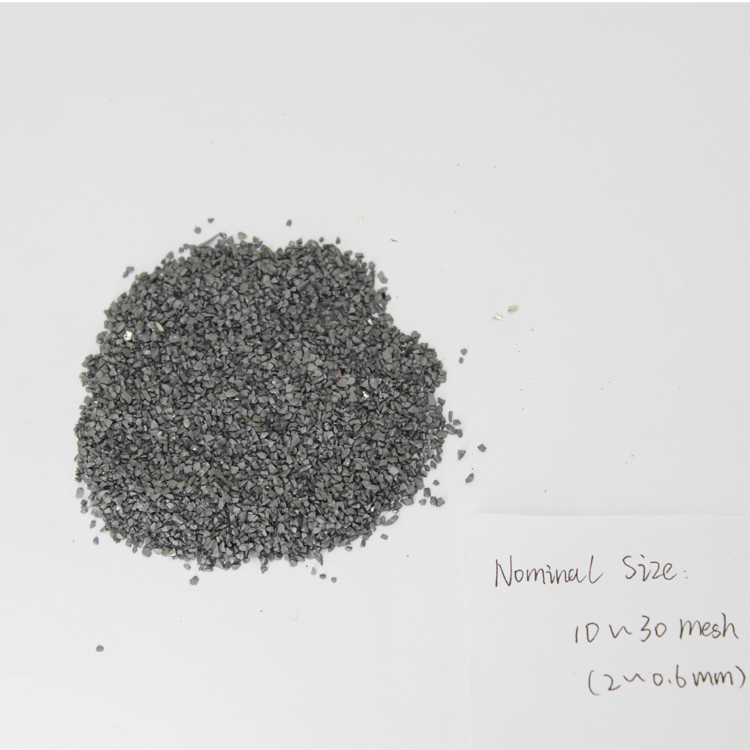

Твердосплавная борфреза коническая 90° типа K (тип K) с направляющей с двойной насечкой – хвостовик 6 мм

Твердосплавная борфреза коническая 90° типа K (тип K) с направляющей с двойной насечкой – хвостовик 6 мм -

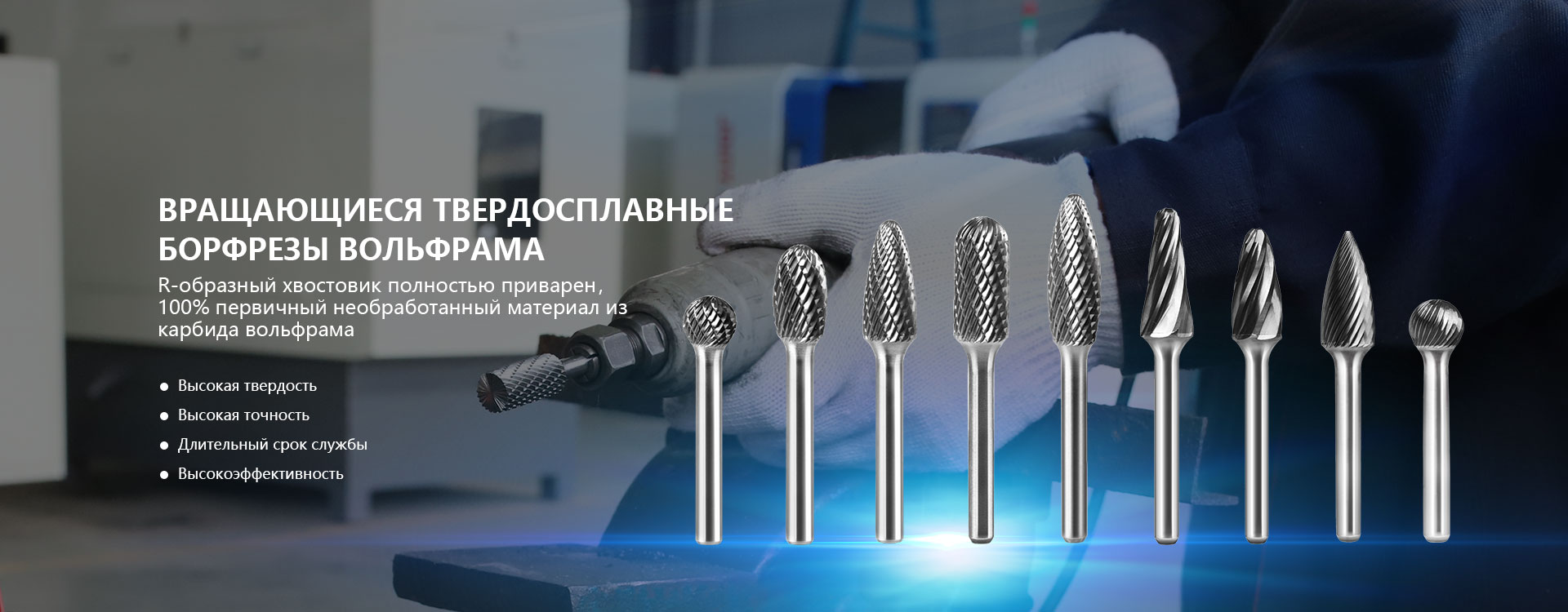

Набор из 10 шт. твердосплавных борфрез с двойной насечкой в фирменной упаковке – хвостовик 6 мм

Набор из 10 шт. твердосплавных борфрез с двойной насечкой в фирменной упаковке – хвостовик 6 мм -

Твердосплавная борфреза параболическая SF-5 для гравёра, стальная насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза параболическая SF-5 для гравёра, стальная насечка – хвостовик 1/4 дюйма -

Биты с твердосплавныой борфрезой на конце шарика с желтым и золотистым покрытием, хвостовик 6 мм

Биты с твердосплавныой борфрезой на конце шарика с желтым и золотистым покрытием, хвостовик 6 мм -

Набор из 4 экстремально прочных вольфрамовых борфрез, двойная насечка – Удлинённый хвостовик

Набор из 4 экстремально прочных вольфрамовых борфрез, двойная насечка – Удлинённый хвостовик -

Твердосплавная борфреза цилиндрической формы типа А с двойной насечкой – хвостовик 6 мм

Твердосплавная борфреза цилиндрической формы типа А с двойной насечкой – хвостовик 6 мм -

Твердосплавные борфрезы конусообразной формы типа M для стали с двойной насечкой – хвостовик 6 мм

Твердосплавные борфрезы конусообразной формы типа M для стали с двойной насечкой – хвостовик 6 мм -

Твердосплавная борфреза сфероцилиндрическая SC-5 со стальной насечкой – хвостовик 1/4 дюйма

Твердосплавная борфреза сфероцилиндрическая SC-5 со стальной насечкой – хвостовик 1/4 дюйма -

Набор резинометаллических карбидных шипов для ремонта шин

Набор резинометаллических карбидных шипов для ремонта шин -

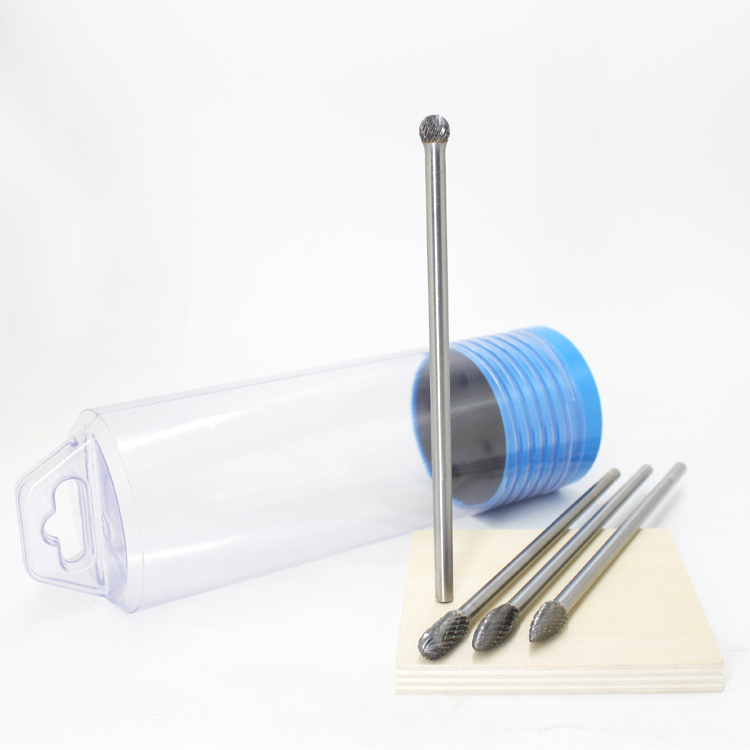

Частицы карбидного сплава фракцией 1.6-3.2 миллиметра

Частицы карбидного сплава фракцией 1.6-3.2 миллиметра -

Порошок карбида YG8 фракцией 2-0.6 миллиметра

Порошок карбида YG8 фракцией 2-0.6 миллиметра -

Твердосплавная борфреза для удаления металла с торца радиуса конусности SL с одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза для удаления металла с торца радиуса конусности SL с одинарной насечкой – хвостовик 6 мм

Связанный поиск

Связанный поиск- Заводы по производству резиновых шинных штифтов

- Китайские производители частиц карбида

- Завод OEMSF5 карбида роторный файл

- Производитель борфрезы для алюминия в Китае

- борфреза сферическая

- Китай завод деревообрабатывающих поворотных напильников набор

- борфреза по металлу цена

- Производители твердосплавных поворотных напильников для шлифовальных станков

- Китайский завод роторных напильников для слесарей

- борфреза revtool