-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

OEM Наборы резиновых металлических гвоздей, завод по восстановлению шин

Все часто говорят о наборах резиновых металлических гвоздей и производстве заряжающих шин как о перспективном направлении. Вроде бы все просто: вырезал, склеил, закрепил. Но на практике, как и во многих других процессах, детали играют решающую роль. Попробую поделиться своими наблюдениями, не претендуя на истину в последней инстанции. Просто из личного опыта, из общения с партнерами и отчасти из неудачных попыток.

От теории к практике: мифы и реальность

Когда дело касается восстановления шин, сразу всплывает множество информации. Часто встречаются предложения о готовых технологиях, 'секретных составах' и неких волшебных машинах. Вроде как, купил – и готов производить. На деле же, всё гораздо сложнее. Например, многие начинающие производители не задумываются о качестве исходного материала – старых шин. Не все шины пригодны для регенерации. По степени износа, составу резины, даже по времени эксплуатации – все это влияет на конечный результат. Мы сталкивались с ситуациями, когда 'отличная' шина просто не давала нужного качества регенерированного полимера. Это требовало дополнительных затрат на переработку, а в некоторых случаях – к сожалению, приводило к списанию партии.

Еще один распространенный миф – это простота процесса. Да, идея может показаться простой. Но именно в деталях кроются сложности. Например, сложность в равномерном распределении металлических элементов в резиновой матрице. Неправильная геометрия резиновых металлических гвоздей может привести к снижению прочности и долговечности заряжаемой шины. И это не только про конструкцию гвоздя, но и про процесс его установки. При неправильном креплении гвоздя, со временем может образоваться деформация резины, что приведет к разрушению соединения.

Наборы резиновых металлических гвоздей: выбор и особенности

Говоря о наборах резиновых металлических гвоздей, стоит отметить, что здесь тоже есть свои нюансы. Не все гвозди одинаковы. Существуют разные типы, с разным размером, формой и составом металла. Выбор зависит от конкретной задачи – какой тип шины регенерируется, какие нагрузки она должна выдерживать. Важно учитывать коррозионную стойкость металла, особенно если шины будут эксплуатироваться в агрессивных средах. Мы часто рекомендуем клиентам выбирать гвозди из нержавеющей стали или с антикоррозийным покрытием. Хотя, это увеличивает стоимость. И тут возникает вопрос: стоит ли экономить на качестве? Ведь дешевые гвозди быстро выходят из строя, что приводит к дополнительным затратам на ремонт и замену. Мы сотрудничаем с несколькими производителями, тестируем разные варианты. Сейчас активно используем гвозди с дополнительной полимерной прослойкой – это повышает адгезию и снижает риск отслоения.

Технологии производства гвоздей и их влияние на качество

Качество наборов резиновых металлических гвоздей напрямую связано с технологией их производства. Например, для некоторых типов гвоздей используется процесс холодного штамповки, а для других – горячего. Холодная штамповка позволяет получить более точные размеры и высокую плотность металла, но она может быть ограничена по толщине материала. Горячая штамповка, с другой стороны, позволяет работать с более толстыми листами, но требует более сложного контроля качества. И, конечно, автоматизация производства играет важную роль. Автоматизация позволяет снизить количество брака, повысить производительность и обеспечить стабильность качества продукции. Наш партнер, производитель гвоздей из Китая, недавно внедрил новую систему автоматического контроля качества – это существенно улучшило характеристики продукции и снизило количество дефектов.

Проблемы при восстановлении шин и пути их решения

Во время работы с заряжаемыми шинами возникают различные проблемы. Например, проблема адгезии – то есть, того, насколько хорошо металлические гвозди держатся в резиновой матрице. Недостаточная адгезия приводит к отслоению гвоздей и снижению прочности шины. Решение этой проблемы – использование специальных адгезионных составов, нанесение предварительной обработки на поверхность резины и, конечно, правильный выбор металла и геометрии гвоздей. Мы экспериментировали с разными адгезиями, и оказалось, что наиболее эффективным является использование полиуретановых составов. Они обеспечивают хорошую адгезию и не влияют на эластичность резины. Еще один важный момент – это температура и время отверждения адгезии. Необходимо строго соблюдать технологические параметры, чтобы обеспечить оптимальную адгезию. Неправильная температура может привести к недостаточной отвержденности адгезии, а слишком высокая – к деформации резины.

Влияние качества регенерации на безопасность заряжаемых шин

Безопасность заряжаемых шин – это критически важный аспект. Некачественная регенерация может привести к серьезным последствиям. Например, отслоение металлических элементов может привести к потере управляемости автомобилем, а разрушение резиновой матрицы – к взрыву шины. Поэтому, качество регенерации должно соответствовать самым высоким требованиям. Это означает использование качественного сырья, соблюдение технологических процессов и строгий контроль качества на всех этапах производства. Мы регулярно проводим испытания регенерированных шин на соответствие требованиям безопасности. В частности, мы проводим испытания на прочность, износостойкость и устойчивость к внешним воздействиям. И, конечно, важно проводить регулярные проверки качества на производстве, чтобы своевременно выявлять и устранять дефекты.

Ошибки начинающих производителей заряжаемых шин и как их избежать

Начинающие производители часто допускают ряд ошибок, которые могут привести к провалу бизнеса. Например, недооценка важности контроля качества сырья. Как уже упоминалось, качество исходных шин напрямую влияет на качество регенерации. Еще одна распространенная ошибка – недостаточное внимание к технологическим деталям. Например, неправильный выбор адгезионного состава, несоблюдение температуры и времени отверждения. Кроме того, многие начинающие производители не уделяют должного внимания обучению персонала. Недостаточно обученный персонал может допустить ошибки в процессе производства, что приведет к снижению качества продукции и увеличению затрат. И, наконец, многие начинающие производители не проводят достаточного анализа рынка и не разрабатывают эффективной маркетинговой стратегии. Поэтому важно тщательно изучить рынок, определить свою целевую аудиторию и разработать план продвижения продукции.

Перспективы развития производства заряжаемых шин и роль наборов резиновых металлических гвоздей

Производство заряжаемых шин – это перспективное направление, которое будет продолжать развиваться в ближайшие годы. С ростом спроса на регенерированные шины, растет и потребность в качественных наборах резиновых металлических гвоздей. Мы уверены, что в будущем будут разработаны новые, более эффективные и экологически чистые технологии производства регенерированных шин. И, конечно, будут созданы новые типы наборов резиновых металлических гвоздей, которые будут соответствовать новым требованиям безопасности и производительности. Мы будем продолжать следить за развитием этой отрасли и предлагать нашим клиентам самые современные решения. Мы активно сотрудничаем с исследовательскими институтами и производителями оборудования, чтобы быть в курсе последних технологических достижений. Наши цели – обеспечить нашим клиентам конкурентоспособную продукцию и помочь им добиться успеха в бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

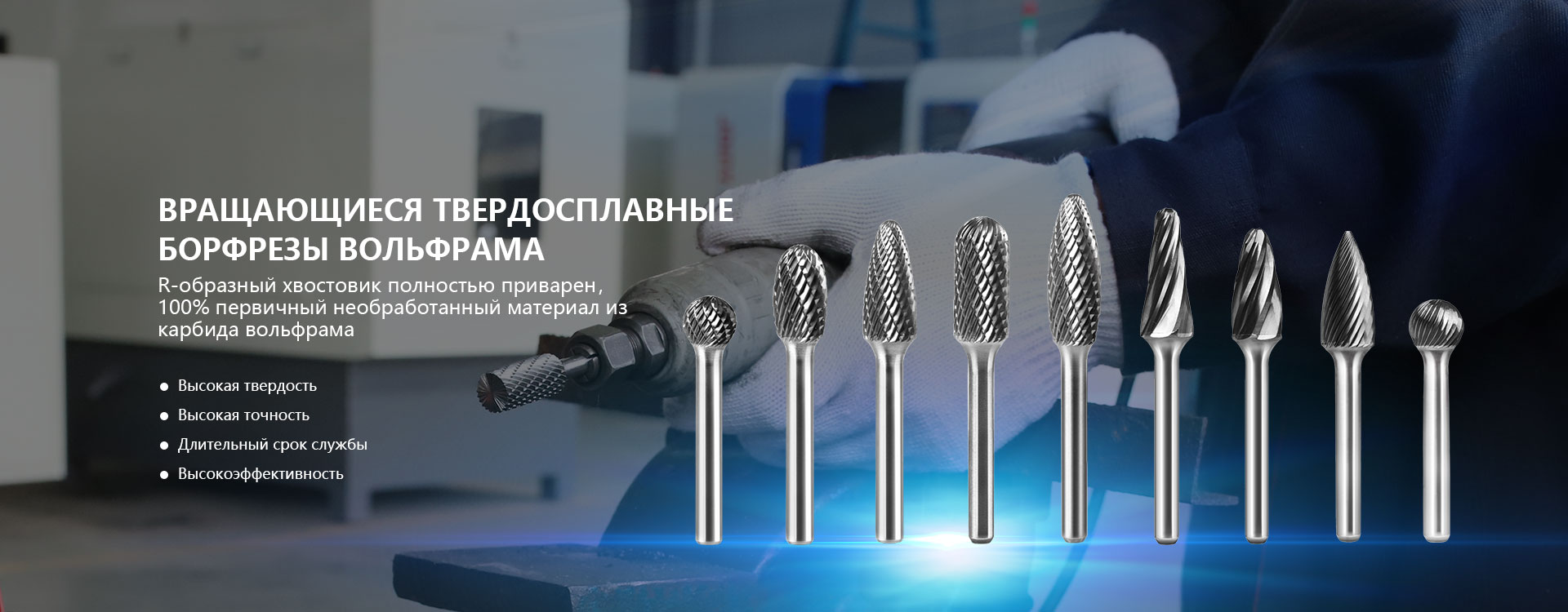

Набор MATCO из 20 алмазных твердосплавных борфрез для гравировки, прозрачный кейс – Хвостовик 3 мм

Набор MATCO из 20 алмазных твердосплавных борфрез для гравировки, прозрачный кейс – Хвостовик 3 мм -

Твердосплавная вращающаяся борфреза SN обратный конус с одинарной насечкой – хвостовик 6 мм

Твердосплавная вращающаяся борфреза SN обратный конус с одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза пламевидная SH-5 для гравёра, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза пламевидная SH-5 для гравёра, алюминиевая насечка – хвостовик 1/4 дюйма -

Набор из 10 шт. твердосплавных борфрез с одинарной насечкой – хвостовик 1/4

Набор из 10 шт. твердосплавных борфрез с одинарной насечкой – хвостовик 1/4 -

Прутки из композитного сплава карбида вольфрама

Прутки из композитного сплава карбида вольфрама -

Твердосплавные борфрезы с синим нанопокрытием, хвостовик 6 мм

Твердосплавные борфрезы с синим нанопокрытием, хвостовик 6 мм -

Биты с твердосплавныой борфрезой на конце шарика с желтым и золотистым покрытием, хвостовик 6 мм

Биты с твердосплавныой борфрезой на конце шарика с желтым и золотистым покрытием, хвостовик 6 мм -

Твердосплавная борфреза для вскрытия замков (длина 80 мм), двойная насечка – хвостовик 6 мм

Твердосплавная борфреза для вскрытия замков (длина 80 мм), двойная насечка – хвостовик 6 мм -

Твердосплавная борфреза параболическая с точечным торцом SG-5 для обработки металла, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза параболическая с точечным торцом SG-5 для обработки металла, алюминиевая насечка – хвостовик 1/4 дюйма -

Твердосплавная борфреза для удаления металла с торца радиуса конусности SL с одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза для удаления металла с торца радиуса конусности SL с одинарной насечкой – хвостовик 6 мм -

Твердосплавные борфрезы с износостойким золотым покрытием

Твердосплавные борфрезы с износостойким золотым покрытием -

Твердосплавные борфрезы типа D с двойной насечкой – хвостовик 6 мм

Твердосплавные борфрезы типа D с двойной насечкой – хвостовик 6 мм

Связанный поиск

Связанный поиск- Производители конических вращающихся напильников

- Китай Адмиралтейский судостроительный завод борфрезы

- Производители твердосплавных концевых фрез

- Оптовая торговля концевыми поворотными напильниками

- Производители OEMПокупаем ротационные файлы для гравировки

- борфреза сферическая

- Оптовые биты твердосплавного напильника

- Китай карбида поворотные файлы формы шлифовальный станок

- OEMSC Цилиндрический шариковый вращающийся напильник

- Ремонтные болты OEM