-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

OEM Завод по ремонту гвоздей

Начнем с простого: многие заказчики думают, что OEM завод по ремонту гвоздей – это что-то простое, механическое. Загрузить бракованный рез, получить обратно исправный – и всё. Но это, мягко говоря, упрощение. Реальность, как правило, гораздо сложнее, особенно если речь идет о сложных инструментах, предназначенных для работы с твердыми материалами. Мы не просто заменяем изношенные детали, мы воссоздаем функциональность, и это требует знаний, опыта и специализированного оборудования. Сегодня я поделюсь своими наблюдениями и опытом работы в этой сфере.

Почему ремонт резцов так важен для производителей

Для многих предприятий, производящих, например, фрезы или сверла, ремонт резцов – это не просто экономия денег. Это возможность избежать простоев производства, снизить отходы, продлить срок службы дорогостоящих инструментов. Постоянная потребность в замене резцов неизбежно сказывается на себестоимости продукции, а оперативный и качественный ремонт позволяет решить эту проблему.

Рассмотрите ситуацию: у вас есть партия деталей, которые требуют обработки резцами. Если резцы быстро изнашиваются или ломаются, это приводит к задержкам в производстве, необходимости срочного заказа новых резцов (с дополнительными логистическими затратами) и, конечно, к снижению прибыли. А если завод по ремонту гвоздей предлагает оперативный ремонт, зачастую даже с гарантией качества, то это становится серьезным конкурентным преимуществом.

Понимание причин износа

Перед тем как говорить о ремонте, важно понимать, почему резцы изнашиваются. Это может быть связано с неправильной технологией обработки, некачественным материалом, неподходящей смазкой, или даже с дефектами самого инструмента. Мы часто сталкиваемся с резцами, которые износились не равномерно, что говорит о проблемах с подачей или глубиной реза. В этих случаях простой ремонт не поможет, нужно разбираться в причинах.

Однажды мы получили партию резцов, предназначенных для работы с закаленной сталью. При детальном анализе оказалось, что закалка была выполнена некачественно – резцы были слишком твердыми в режущей части и недостаточно твердыми в корпусе. В результате при работе с материалом режущая кромка быстро изнашивалась, а корпус подвергался высоким механическим нагрузкам. Ремонт в таких случаях не имеет смысла, нужно использовать другой материал или изменить технологию закалки.

Процесс ремонта: от оценки до выдачи

Наш завод по ремонту гвоздей работает по четкой схеме. Сначала проводится тщательная оценка состояния резца – визуальный осмотр, контроль размеров, анализ износа режущей кромки. Используем оптические микроскопы и другие приборы для выявления микротрещин и дефектов.

Далее, в зависимости от характера повреждений, выбирается оптимальный метод ремонта. Это может быть шлифовка, полировка, резка, термообработка (например, повторная закалка) или даже замена поврежденных участков. Например, часто встречается ситуация, когда режущая кромка сильно изношена, но корпус резца остался в хорошем состоянии. В этом случае достаточно просто отшлифовать режущую кромку и вернуть резцу первоначальную геометрию.

Специализированное оборудование

Важно понимать, что для качественного ремонта резцов требуется специализированное оборудование. У нас есть станки с ЧПУ для точной обработки, шлифовальные станки с алмазными кругами, термокамеры для закалки и отпуска. Мы постоянно инвестируем в обновление оборудования, чтобы предлагать нашим клиентам самые современные решения.

Иногда сталкиваемся с резцами, которые были повреждены не только износом, но и механическим ударом. В таких случаях требуется не только восстановление режущей кромки, но и восстановление геометрии резца, что требует использования специальных приспособлений и опытных специалистов.

Типичные ошибки при ремонте и их последствия

Не все заводы по ремонту гвоздей используют одинаковые технологии, и это может привести к различным результатам. Одна из распространенных ошибок – неправильный выбор материала для восстановления поврежденных участков. Например, использование материала с другой твердостью, чем у основного материала резца, может привести к поломке инструмента в процессе эксплуатации.

Другая распространенная ошибка – недостаточно точная обработка режущей кромки. Если режущая кромка не имеет необходимой геометрии, это может привести к снижению эффективности резания, увеличению износа резца и даже к повреждению обрабатываемой детали. Мы используем современное оборудование и строгий контроль качества, чтобы избежать этих ошибок.

Термообработка: тонкости и риски

Повторная закалка резцов – это сложный процесс, требующий опыта и специальных знаний. Неправильный выбор режима закалки и отпуска может привести к тому, что резцы станут хрупкими и ломкими. Мы тщательно контролируем процесс термообработки, чтобы гарантировать, что резцы обладают необходимыми свойствами – высокой твердостью и износостойкостью.

Однажды мы пытались отремонтировать резцы, которые были повреждены из-за перегрева при обработке. При повторной закалке мы не смогли вернуть им первоначальную пластичность, и резцы быстро ломались. Это был болезненный, но ценный урок. Мы поняли, что в некоторых случаях ремонт невозможен, и лучше заменить резцы.

Как Chengdu Joint Carbide Co.,Ltd может помочь?

ООО Чэнду Твердый Сплав (Chengdu Joint Carbide Co.,Ltd) – это надежный партнер для производителей, которым нужен OEM завод по ремонту гвоздей высокого качества. Мы предлагаем широкий спектр услуг – от оценки состояния резцов до их ремонта и термообработки. Наш опыт и современное оборудование позволяют нам решать самые сложные задачи.

Мы работаем с различными материалами – от низкоуглеродистой стали до закаленной инструментальной стали. Мы всегда готовы предоставить нашим клиентам индивидуальное решение, которое соответствует их требованиям и бюджету. Наш веб-сайт https://www.wuwtools.ru содержит подробную информацию о наших услугах и технологиях.

Если у вас есть резцы, требующие ремонта, свяжитесь с нами – мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Композитные паяльные прутки из карбида вольфрама с твердосплавными кольцами

Композитные паяльные прутки из карбида вольфрама с твердосплавными кольцами -

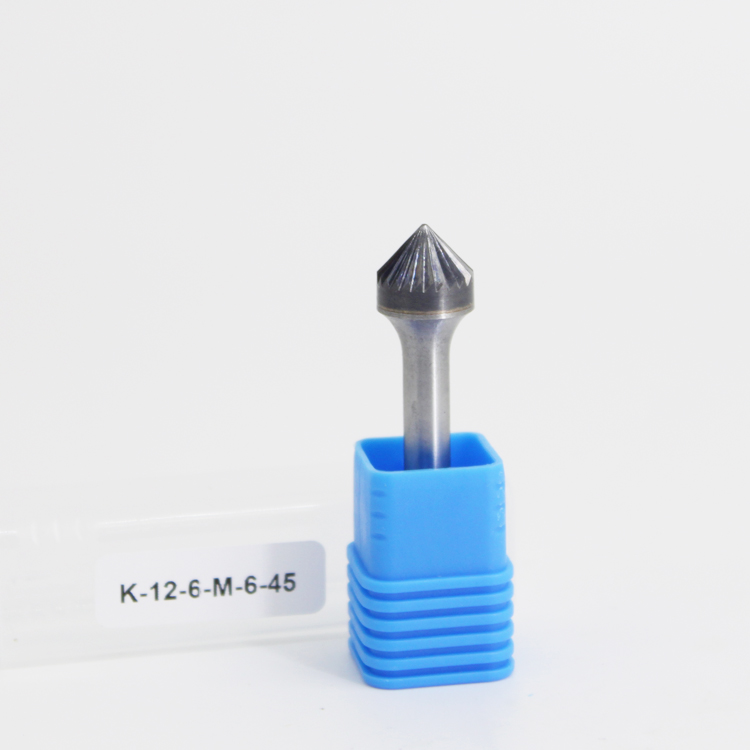

Твердосплавная борфреза для удаления металла с торца радиуса конусности SL с одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза для удаления металла с торца радиуса конусности SL с одинарной насечкой – хвостовик 6 мм -

Изготовленная на заказ твердосплавная борфреза с большим радиусом действия

Изготовленная на заказ твердосплавная борфреза с большим радиусом действия -

Шипы ремонтные,P-12-8-2TP,фасовка 100шт,для зимней резины

Шипы ремонтные,P-12-8-2TP,фасовка 100шт,для зимней резины -

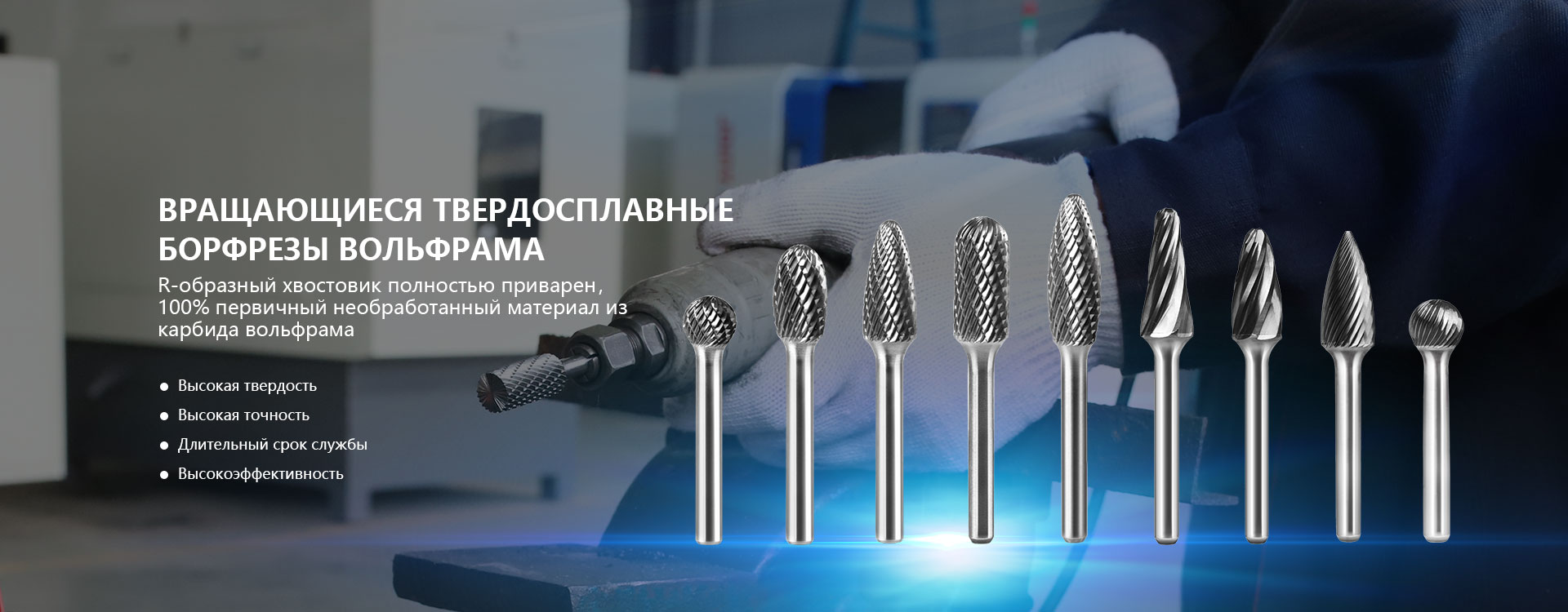

Твердосплавные борфрезы с синим нанопокрытием, хвостовик 6 мм

Твердосплавные борфрезы с синим нанопокрытием, хвостовик 6 мм -

Твердосплавная борфреза цилиндрической формы типа А с двойной насечкой – хвостовик 6 мм

Твердосплавная борфреза цилиндрической формы типа А с двойной насечкой – хвостовик 6 мм -

Твердосплавная борфреза цилиндрическая SC1225 WRC из карбида вольфрама, насечка INOX – хвостовик 6 мм

Твердосплавная борфреза цилиндрическая SC1225 WRC из карбида вольфрама, насечка INOX – хвостовик 6 мм -

Твердосплавная борфреза коническая SM-5 для алюминия, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза коническая SM-5 для алюминия, алюминиевая насечка – хвостовик 1/4 дюйма -

Производитель твердосплавных борфрез сферических SD для обработки стали с одинарной насечкой – хвостовик 6 мм

Производитель твердосплавных борфрез сферических SD для обработки стали с одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза параболическая SF-5 RBF (тип F), насечка INOX – хвостовик 6 мм

Твердосплавная борфреза параболическая SF-5 RBF (тип F), насечка INOX – хвостовик 6 мм -

Твердосплавные вращающиеся борфрезы сфероцилиндрические типа C с двойной насечкой – хвостовик 6 мм

Твердосплавные вращающиеся борфрезы сфероцилиндрические типа C с двойной насечкой – хвостовик 6 мм -

Карбидная дробь фракцией 7-9 миллиметров

Карбидная дробь фракцией 7-9 миллиметров

Связанный поиск

Связанный поиск- Фрезерная фреза для жидкости для снятия лака с ногтей

- Производители твердосплавных поворотных напильников цена

- Оптовая продажа SE овальные ротационные напильники

- OEM Завод резиновых винтов для ремонта шин

- Оптовая покупка поворотных напильников для деревообработки

- Китайские производители твердосплавных металлических ротационных напильников

- Китайский производитель титановых ротационных напильников

- Производитель твердосплавных поворотных напильников 12x30

- Борфреза с одинарной насечкой

- Оптовая цементированного карбида спеченного материала сварочные стержни