-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

OEM Завод по ремонту высокопрочных болтов

На рынке промышленного оборудования часто встречающиеся запросы, касающиеся ремонта и восстановления деталей, особенно болтов. Изначально, когда сталкиваешься с запросом вроде OEM Завод по ремонту высокопрочных болтов, возникает ощущение, что это должно быть чем-то простым – взять сломанный болт, починить и вернуть клиенту. Но реальность, как обычно, куда сложнее. Не просто ремонт, а восстановление до первоначальных характеристик, соответствие стандартам и требованиям, а зачастую и превосходящие их. И это требует не только оборудования, но и глубокого понимания материалов, технологий и, что немаловажно, опыта.

Проблемы, возникающие при ремонте высокопрочных болтов

Восстановление высокопрочных болтов – это не просто замена поврежденной части. Сначала необходимо определить причину разрушения. Это может быть износ резьбы, трещина в теле болта, повреждение шляпки, потеря твердости из-за термического воздействия, или даже коррозия. Каждая из этих проблем требует своего подхода и технологий. Простое шлифование или полировка может временно решить проблему, но не гарантирует долговечность и надежность восстановления.

Мы сталкивались с ситуациями, когда болт, казалось бы, имел небольшое внешнее повреждение, но при ультразвуковом анализе обнаруживались микротрещины, которые впоследствии приводили к полному разрушению при нагрузке. Поэтому, качественная диагностика – это первый и критически важный этап. Анализ состава сплава тоже важен, особенно при работе с болтами из специальных марок стали. Без этого невозможно подобрать правильные методы восстановления и избежать нежелательных изменений в свойствах материала.

Технологии восстановления: от простых решений до сложных

Существует несколько основных технологий восстановления высокопрочных болтов. Начиная с простых методов – шлифовки и полировки для удаления поверхностных повреждений и восстановления геометрии резьбы. Это подходит для случаев незначительного износа. Далее идут методы наплавки, которые позволяют восстановить объем потерянного материала. Наплавка может быть выполнена различными способами: газовой, плазменной, лазерной. Выбор метода зависит от материала болта, размера повреждения и требуемых характеристик.

Иногда, когда трещина в теле болта достаточно большая, требуется более сложный подход – сварочное восстановление. Но это требует высокой квалификации сварщика и использования специальных сварочных материалов, которые обеспечивают прочное и долговечное соединение с основным металлом. Мы, в свою очередь, часто используем технологии, позволяющие восстанавливать твердость поверхности после термической обработки, что особенно важно для болтов, работающих в условиях высоких температур и нагрузок. С этим, кстати, связаны и проблемы – не всегда можно полностью восстановить исходную твердость, приходится искать компромиссы между прочностью и износостойкостью.

Примеры из практики – успех и неудачи

Помню один случай, когда нам привезли болт для нефтегазовой отрасли. Он был поврежден коррозией и износом резьбы. Изначально планировали использовать наплавку, но после анализа материала выяснилось, что структура металла сильно деградировала. Пришлось прибегнуть к более сложной технологии – измельчение и спекание, с последующим термическим упрочнением. В итоге болт был восстановлен и прошел все необходимые испытания. Клиент был очень доволен, но процесс занял больше времени и стоил дороже, чем планировалось изначально.

Были и неудачные попытки. Однажды мы попытались восстановить треснувший болт с помощью обычной газовой наплавки. В результате, при нагрузке трещина снова появилась, а восстановленный болт даже сломался. Оказалось, что при наплавке были созданы напряжения в металле, которые привели к повторному разрушению. Этот опыт научил нас тщательно подходить к выбору технологии восстановления и учитывать все факторы, которые могут повлиять на результат. Именно поэтому, перед началом работ мы всегда проводим компьютерное моделирование и расчеты напряжений.

Контроль качества: залог надежности восстановления

После восстановления болт проходит обязательный контроль качества. Это включает в себя визуальный осмотр, ультразвуковой контроль, рентгенографию (при необходимости) и механические испытания на прочность и твердость. Мы используем современное оборудование для контроля качества, чтобы убедиться, что восстановленный болт соответствует требованиям клиента и не содержит дефектов.

Особое внимание уделяется контролю точности геометрии резьбы. Недостаточная точность резьбы может привести к перекосу, повышенному износу и, как следствие, к разрушению соединения. Мы используем специальные измерительные инструменты и оборудование для контроля точности резьбы.

Chengdu Joint Carbide Co.,Ltd. – опыт и решения

ООО Чэнду Твердый Сплав, основанная в 2019 году, специализируется на ремонте и восстановлении высокопрочных деталей, включая болты. Мы располагаем современным оборудованием и квалифицированным персоналом, что позволяет нам выполнять ремонт болтов любой сложности. Мы используем передовые технологии восстановления и гарантируем высокое качество наших услуг. Наш подход – комплексный, от диагностики до контроля качества, что позволяет нам предлагать эффективные и надежные решения для восстановления вашей продукции. Вы можете найти более подробную информацию о нашей деятельности на сайте https://www.wuwtools.ru.

Подходы к восстановлению болтов с различных сплавов.

Разные сплавы требуют разных методов. Например, для болтов из нержавеющей стали мы используем специальные наплавочные материалы, обеспечивающие высокую коррозионную стойкость. Для болтов из алюминиевых сплавов применяются технологии, предотвращающие деформация и сохраняющие теплопроводность металла.

Особенности восстановления болтов специального назначения.

Восстановление болтов, используемых в авиационной, космической или энергетической отраслях, требует особых знаний и опыта. Мы сотрудничаем с ведущими специалистами в области материаловедения и металлургии, чтобы обеспечить высочайшее качество восстановления таких болтов. Для таких болтов обязателен полный комплект документации и сертификация восстановленных деталей.

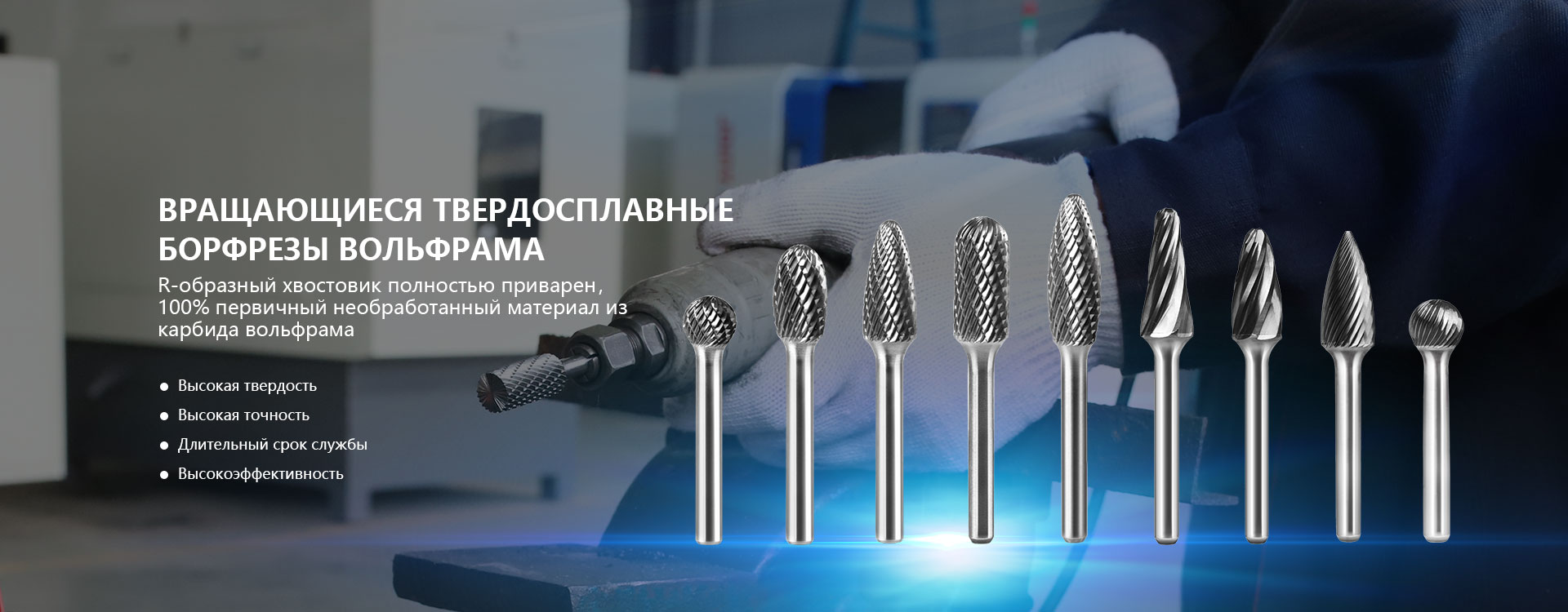

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Твердосплавная борфреза сферическая SD-5 (тип D) для стали, стальная насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза сферическая SD-5 (тип D) для стали, стальная насечка – хвостовик 1/4 дюйма -

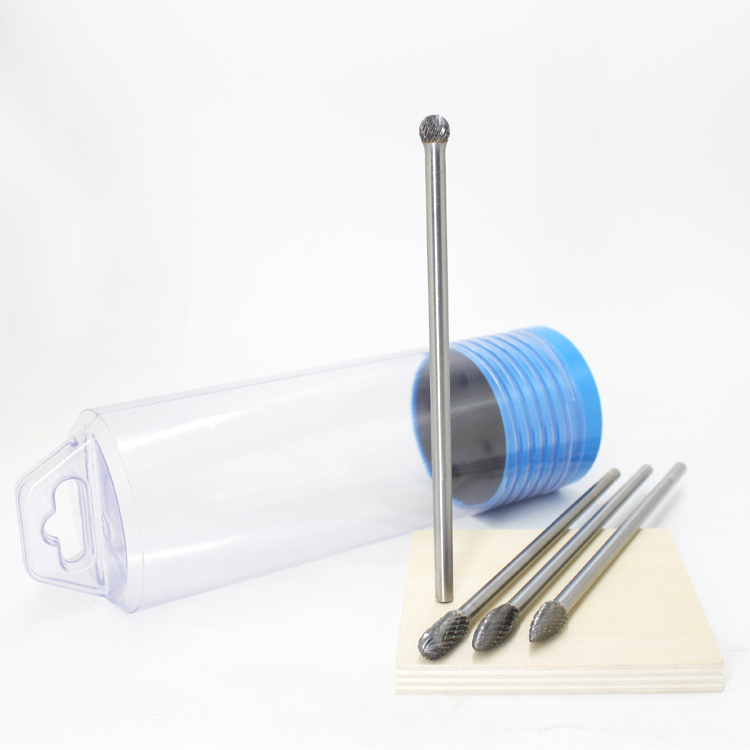

Набор из 10 шт. твердосплавных борфрез с двойной насечкой в фирменной упаковке – хвостовик 6 мм

Набор из 10 шт. твердосплавных борфрез с двойной насечкой в фирменной упаковке – хвостовик 6 мм -

Карбидная дробь фракцией 7-9 миллиметров

Карбидная дробь фракцией 7-9 миллиметров -

Композитные паяльные прутки из карбида вольфрама с твердосплавными кольцами

Композитные паяльные прутки из карбида вольфрама с твердосплавными кольцами -

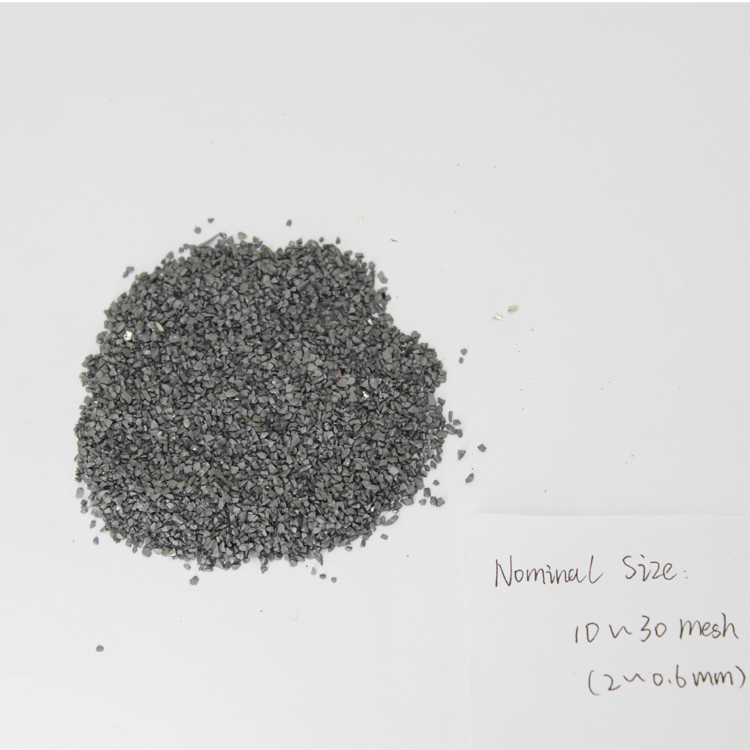

Порошок карбида YG8 фракцией 2-0.6 миллиметра

Порошок карбида YG8 фракцией 2-0.6 миллиметра -

Твердосплавная борфреза цилиндрической формы типа А с двойной насечкой – хвостовик 6 мм

Твердосплавная борфреза цилиндрической формы типа А с двойной насечкой – хвостовик 6 мм -

Напильник для карбидной борфрезы гибкого вала с удлиненным хвостовиком длиной 350 мм

Напильник для карбидной борфрезы гибкого вала с удлиненным хвостовиком длиной 350 мм -

Производитель твердосплавных борфрез сферических SD для обработки стали с одинарной насечкой – хвостовик 6 мм

Производитель твердосплавных борфрез сферических SD для обработки стали с одинарной насечкой – хвостовик 6 мм -

Набор из 10 монолитных твердосплавных борфрез, прозрачный пластиковый кейс – Хвостовик 3 мм

Набор из 10 монолитных твердосплавных борфрез, прозрачный пластиковый кейс – Хвостовик 3 мм -

Твердосплавная борфреза для удаления металла с торца радиуса конусности SL с одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза для удаления металла с торца радиуса конусности SL с одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза с торцевыми зубьями SB-5 для металла, стальная насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза с торцевыми зубьями SB-5 для металла, стальная насечка – хвостовик 1/4 дюйма -

Набор MATCO из 20 алмазных твердосплавных борфрез для гравировки, прозрачный кейс – Хвостовик 3 мм

Набор MATCO из 20 алмазных твердосплавных борфрез для гравировки, прозрачный кейс – Хвостовик 3 мм

Связанный поиск

Связанный поиск- Завод цилиндрических вращающихся напильников OEMSA

- Фабрика ротационных напильников для резьбы по дереву

- борфрез набор

- твердосплавные борфрезы по металлу

- борфреза конус 3мм

- Оптовая фреза

- Производитель твердосплавных поворотных напильников 12x30

- SG Фабрика параболических ротационных напильников с шаровым концом

- Китайские резиновые металлические штифты для ремонта шин

- Композитные сварочные стержни