-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

OEM Завод по производству винтов для крепления шин, зимних шин

Заказ на винты для крепления шин, особенно зимних, – это на первый взгляд простая задача. Но на практике возникает масса подводных камней, которые часто упускают из виду. В голове у многих формируется образ массового производства, но реальность гораздо сложнее. Часто клиенты завышают требования к качеству, забывают о специфике материалов и условий эксплуатации. В этой статье я хотел бы поделиться опытом, который мы получили, работая над заводом по производству винтов для крепления шин и обсудить типичные ошибки, а также пути их решения.

Обзор: качественный крепеж для шин – это не только винт, но и многое другое

В последние годы наблюдается растущий спрос на надежный крепеж для шин, особенно в связи с увеличением популярности внедорожников и растущим интересом к зимней резине. По сути, это не просто винт, а целый комплекс инженерных решений, связанных с материалами, геометрией резьбы, антикоррозионной обработкой и, конечно, контролем качества. Неправильно подобранный или изготовленный крепеж может привести к серьезным последствиям – от повреждения шины до потери управляемости автомобиля. Поэтому важно понимать, что производство винтов для крепления шин требует не только технологического оборудования, но и глубоких знаний в области материаловедения и автомобильной промышленности.

Выбор материалов: сталь, сплавы, покрытия – что выбрать?

Первый и, пожалуй, самый важный вопрос – выбор материала. Чаще всего используют различные марки углеродистой стали, но для зимних шин, особенно для автомобилей, эксплуатирующихся в сложных климатических условиях, предпочтительнее использовать нержавеющие стали или сплавы на основе цинка. Обычная сталь подвержена коррозии, особенно в присутствии соли и реагентов, которые используются для очистки дорог зимой. Использование качественных антикоррозионных покрытий, таких как цинковое покрытие или порошковая окраска, – это лишь дополнительный уровень защиты, но не замена качественному материалу. Мы, например, столкнулись с ситуацией, когда клиенту потребовалось заменить партию винтов из обычной стали, которые быстро приехали с коррозией, несмотря на относительно короткий срок эксплуатации.

Конструкция и геометрия: особенности резьбы и головки

Геометрия резьбы – это не просто форма винта. Она должна соответствовать спецификациям шины и диска, обеспечивая надежное и долговечное соединение. Тип головки также играет важную роль. Самые распространенные варианты – это конические головки и головки с плоским основанием. Конические головки обеспечивают более плотное прилегание, но требуют более точного выравнивания. Головки с плоским основанием более универсальны, но могут требовать использования шайб для обеспечения надежности соединения. Также важно учитывать возможность повреждения резьбы при установке и снятии винтов. Мы однажды получили заказ на производство винтов для крепления шин с нестандартной резьбой, которая оказалась слишком хрупкой и быстро ломалась при эксплуатации. Пришлось переработать конструкцию, чтобы повысить ее прочность и долговечность.

Антикоррозионная обработка: защита от ржавчины – залог долговечности

Как уже упоминалось, антикоррозионная обработка – это важнейший этап в производстве крепежа для шин. Мы используем несколько методов, включая цинкование горячее и холодное, а также порошковое покрытие. Выбор метода зависит от требований к долговечности и стоимости. Горячее цинкование обеспечивает наиболее надежную защиту от коррозии, но и стоит дороже. Порошковое покрытие – это более экономичный вариант, но его эффективность может быть ниже, особенно в агрессивных средах. Важно правильно выбрать толщину покрытия и обеспечить его равномерность, чтобы избежать появления дефектов и коррозии. При неправильной организации процесса цинкования, мы наблюдали неравномерное распределение цинка, что приводило к локальной коррозии даже при использовании высококачественного цинка.

Контроль качества: от сырья до готового продукта

Контроль качества – это неотъемлемая часть процесса производства винтов для крепления шин. Мы осуществляем контроль качества на всех этапах, начиная с проверки поступающего сырья и заканчивая проверкой готовой продукции. Используем различные методы контроля, включая визуальный осмотр, измерение размеров, проверку механических свойств и испытания на коррозионную стойкость. Важно не только соответствие размеров и геометрии винтов, но и их механические свойства – прочность на растяжение, твердость, износостойкость. Недостаточный контроль качества может привести к браку и негативно сказаться на репутации производителя. Мы ввели систему контроля качества, основанную на ISO 9001, что позволило нам значительно повысить надежность нашей продукции и сократить количество брака.

Типичные ошибки при заказе завода по производству винтов для крепления шин

Мы неоднократно сталкивались со следующими ошибками при заказе производства винтов для крепления шин:

- Недостаточное понимание требований к материалам и покрытию.

- Неправильный выбор геометрии резьбы и головки.

- Отсутствие контроля качества на всех этапах производства.

- Завышенные требования к цене и пренебрежение качеством.

Выводы и рекомендации

Производство крепежа для шин – это сложный и многогранный процесс, который требует опыта и знаний. Не стоит экономить на качестве материалов и покрытий. Важно тщательно контролировать качество на всех этапах производства. Рекомендую при заказе завода по производству винтов для крепления шин обращаться к компаниям, которые имеют опыт работы в этой области и могут предоставить полный комплекс услуг – от разработки конструкторской документации до производства и контроля качества.

Компания Chengdu Joint Carbide Co.,Ltd (ООО Чэнду Твердый Сплав) имеет опыт работы в области производства резьбовых изделий, включая крепеж для шин. Мы предлагаем широкий ассортимент материалов и покрытий, а также полный контроль качества на всех этапах производства. Узнать больше о наших услугах можно на сайте: https://www.wuwtools.ru. Мы всегда готовы помочь вам с решением любых задач, связанных с производством крепежа для шин.

Дополнительные вопросы

Часто задаваемые вопросы касаются сроков производства, минимального тиража и стоимости. Минимальный заказ обычно начинается от нескольких сотен штук, а сроки производства зависят от сложности конструкции и объема заказа. Стоимость зависит от выбранных материалов, покрытия и объема производства. Важно заранее обсудить все детали заказа, чтобы избежать недопонимания и переделок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Карбидные частицы вольфрама фракцией 5-7 миллиметров

Карбидные частицы вольфрама фракцией 5-7 миллиметров -

Твердосплавная борфреза для вскрытия замков (длина 80 мм), двойная насечка – хвостовик 6 мм

Твердосплавная борфреза для вскрытия замков (длина 80 мм), двойная насечка – хвостовик 6 мм -

Лучшая твердосплавная борфреза пламевидная SH для стали с одинарной насечкой – хвостовик 6 мм

Лучшая твердосплавная борфреза пламевидная SH для стали с одинарной насечкой – хвостовик 6 мм -

Твердосплавные борфрезы с торцевыми зубьями SB для металла с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы с торцевыми зубьями SB для металла с одинарной насечкой – хвостовик 6 мм -

Набор из 10 монолитных твердосплавных борфрез, прозрачный пластиковый кейс – Хвостовик 3 мм

Набор из 10 монолитных твердосплавных борфрез, прозрачный пластиковый кейс – Хвостовик 3 мм -

Твердосплавные борфрезы конические SM для стали с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы конические SM для стали с одинарной насечкой – хвостовик 6 мм -

Лучший набор из 8 шт. твердосплавных борфрез с алюминиевой насечкой – хвостовик 6 мм

Лучший набор из 8 шт. твердосплавных борфрез с алюминиевой насечкой – хвостовик 6 мм -

Набор из 10 шт. твердосплавных борфрез с двойной насечкой в фирменной упаковке – хвостовик 6 мм

Набор из 10 шт. твердосплавных борфрез с двойной насечкой в фирменной упаковке – хвостовик 6 мм -

Кастомизированный набор из 12 твердосплавных борфрез, деревянный кейс – Хвостовик 1/4 дюйма

Кастомизированный набор из 12 твердосплавных борфрез, деревянный кейс – Хвостовик 1/4 дюйма -

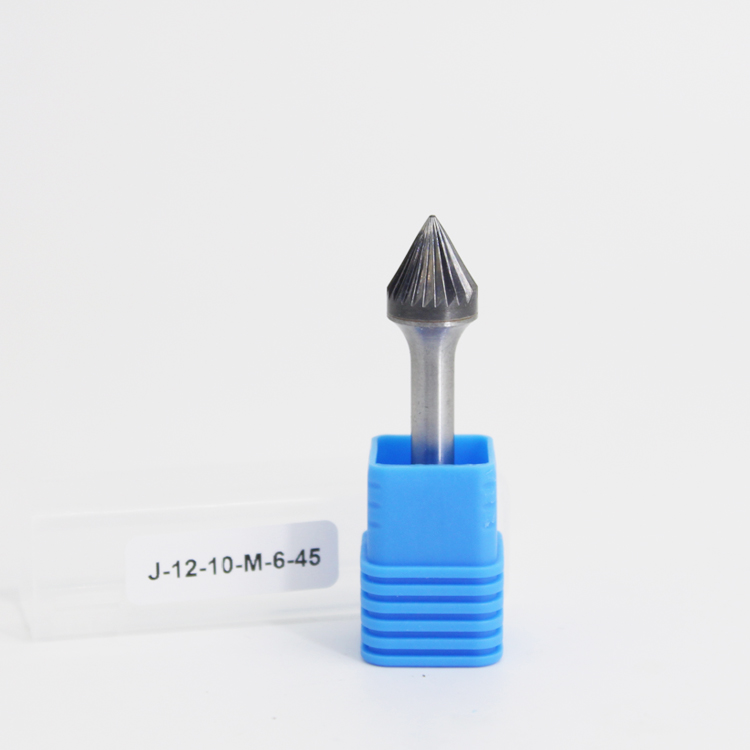

Твердосплавная борфреза коническая 60° SJ с одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза коническая 60° SJ с одинарной насечкой – хвостовик 6 мм -

Набор резино-карбидных металлических шипов для ремонта шин

Набор резино-карбидных металлических шипов для ремонта шин -

Набор борфрез C0330 для вскрытия замков, двойная насечка – хвостовик 6 мм

Набор борфрез C0330 для вскрытия замков, двойная насечка – хвостовик 6 мм

Связанный поиск

Связанный поиск- Производители металлических вращающихся напильников для цены

- Производители композитных сварочных стержней из карбида вольфрама

- Производитель OEM 3 мм ротационные напильники

- Производители фрез для деревообработки

- Производители OEMПокупаем ротационные файлы для гравировки

- Завод ротационных напильников типа G

- OEM двойной резки карбида вращающиеся файлы завод

- YD композитные сварочные стержни из Китая

- OEMSA Цилиндрический вращающийся напильник

- OEM производитель алмазных поворотных напильников