-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

Установки для снятия заусенцев

Установки для снятия заусенцев – это специализированное оборудование, предназначенное для удаления острых краев и неровностей (заусенцев), образующихся в процессе обработки металлических, пластиковых и других материалов. Они обеспечивают гладкую и безопасную поверхность деталей, повышая их качество и долговечность. Выбор правильной установки зависит от материала заготовки, требуемой точности обработки и объемов производства.

Что такое Установки для снятия заусенцев и зачем они нужны?

Заусенцы – это небольшие, но часто острые и опасные образования, возникающие на кромках деталей после механической обработки, такой как резка, штамповка, фрезерование или сверление. Их наличие может привести к:

- Снижению безопасности при работе с деталями.

- Повреждению смежных компонентов.

- Ухудшению внешнего вида изделия.

- Снижению функциональности и надежности.

Установки для снятия заусенцев позволяют автоматизировать и стандартизировать процесс удаления заусенцев, обеспечивая стабильное качество обработки и сокращая трудозатраты.

Типы Установок для снятия заусенцев

Существует множество типов установок для снятия заусенцев, каждый из которых предназначен для решения определенных задач. Основные типы включают:

Ручные инструменты для снятия заусенцев

Ручные инструменты, такие как шаберы, ножи и напильники, подходят для небольших объемов работ и деталей сложной формы. Они требуют высокой квалификации оператора и значительных временных затрат.

Вибрационные установки для снятия заусенцев (Виброгалтовка)

Вибрационные установки используют абразивные материалы (чипсы, корунд) в сочетании с вибрацией для удаления заусенцев. Они подходят для обработки большого количества мелких деталей.

Абразивоструйные установки

Абразивоструйные установки используют поток абразивных частиц, направляемых на поверхность детали под высоким давлением. Они эффективны для удаления заусенцев с труднодоступных мест.

Электрохимические установки (ЭХО)

Электрохимические установки используют электролит и электрический ток для удаления заусенцев. Они обеспечивают высокую точность и чистоту обработки, особенно для деталей сложной формы.

Термические установки

Термические установки используют кратковременное воздействие высокой температуры для выжигания заусенцев. Этот метод подходит для обработки деталей из легковоспламеняющихся материалов, таких как пластик.

Щеточные установки

Щеточные установки используют вращающиеся щетки с абразивными материалами для удаления заусенцев. Они подходят для обработки плоских поверхностей и кромок.

Как выбрать подходящую Установку для снятия заусенцев

При выборе установки для снятия заусенцев необходимо учитывать следующие факторы:

- Материал заготовки: Разные материалы требуют разных методов и инструментов для снятия заусенцев.

- Форма и размер деталей: Для деталей сложной формы лучше подходят ручные инструменты или электрохимические установки.

- Требуемая точность обработки: Для высокоточных деталей следует использовать электрохимические или абразивоструйные установки.

- Объемы производства: Для больших объемов производства подходят автоматизированные установки, такие как вибрационные или щеточные.

- Бюджет: Стоимость различных типов установок может значительно отличаться.

Применение Установок для снятия заусенцев в различных отраслях

Установки для снятия заусенцев широко используются в различных отраслях промышленности, включая:

- Машиностроение: Обработка деталей двигателей, трансмиссий, корпусов и других компонентов.

- Авиационная промышленность: Обработка деталей самолетов, вертолетов и ракет.

- Автомобильная промышленность: Обработка деталей двигателей, кузовов, подвески и других компонентов.

- Медицинская промышленность: Обработка медицинских инструментов, имплантатов и оборудования.

- Электронная промышленность: Обработка корпусов микросхем, печатных плат и других электронных компонентов.

Обслуживание и эксплуатация Установок для снятия заусенцев

Для обеспечения надежной и долговечной работы установки для снятия заусенцев необходимо регулярно проводить техническое обслуживание, которое включает в себя:

- Регулярную очистку установки от загрязнений и остатков обработки.

- Проверку и замену изношенных деталей, таких как абразивные материалы, щетки, фильтры и т.д.

- Смазку подвижных частей.

- Калибровку и настройку параметров обработки.

- Соблюдение инструкций по эксплуатации, предоставленных производителем.

Примеры Установок для снятия заусенцев и их характеристики

Рассмотрим несколько конкретных примеров установок для снятия заусенцев:

| Название | Тип | Описание | Применение |

|---|---|---|---|

| Otec CF 5 | Вибрационная установка | Компактная вибрационная установка для обработки мелких деталей. Подходит для снятия заусенцев, шлифовки и полировки. | Обработка ювелирных изделий, медицинских инструментов, деталей часов. |

| Guyson Euroblast 6 | Абразивоструйная установка | Ручная абразивоструйная установка для удаления заусенцев, очистки и подготовки поверхности. | Автомобильная промышленность, авиационная промышленность, обработка металлов. |

| Extrude Hone ECM | Электрохимическая установка | Высокоточная электрохимическая установка для удаления заусенцев и обработки деталей сложной формы. | Аэрокосмическая промышленность, медицинская промышленность, производство прецизионных деталей. |

*Данные приведены для примера и могут отличаться в зависимости от модификации и производителя.

Современные тенденции в области Установок для снятия заусенцев

В настоящее время наблюдаются следующие тенденции в области установок для снятия заусенцев:

- Автоматизация и роботизация: Внедрение автоматизированных систем и роботов для повышения производительности и снижения трудозатрат.

- Разработка экологически чистых технологий: Использование экологически безопасных абразивных материалов и электролитов.

- Повышение точности и качества обработки: Разработка новых методов и технологий для достижения более высокой точности и чистоты обработки.

- Интеграция с системами автоматизированного проектирования (САПР): Возможность импорта данных из САПР для оптимизации параметров обработки.

Где купить качественные Установки для снятия заусенцев

Приобрести качественные установки для снятия заусенцев можно у специализированных поставщиков оборудования для обработки металлов и других материалов. Компания Chengdu Joint Carbide Co.,Ltd предлагает широкий выбор инструментов и оборудования для металлообработки, включая установки для снятия заусенцев. Важно обращать внимание на репутацию поставщика, наличие сервисной поддержки и гарантийного обслуживания.

Заключение

Установки для снятия заусенцев – это необходимое оборудование для обеспечения высокого качества и безопасности деталей в различных отраслях промышленности. Правильный выбор установки, регулярное техническое обслуживание и использование современных технологий позволяют значительно повысить эффективность и производительность процесса обработки.

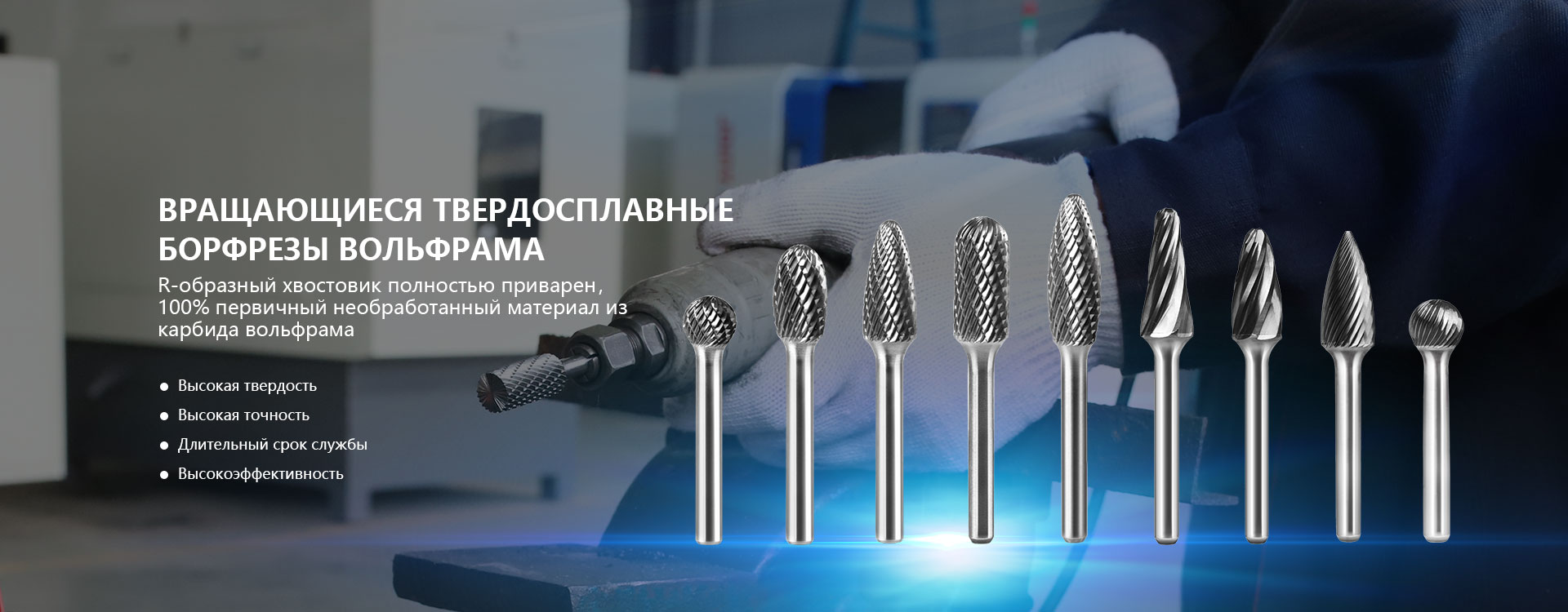

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Композитные паяльные прутки из карбида вольфрама с твердосплавными кольцами

Композитные паяльные прутки из карбида вольфрама с твердосплавными кольцами -

Твердосплавные борфрезы конические SM для стали с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы конические SM для стали с одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза пламевидная SH-5 для гравёра, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза пламевидная SH-5 для гравёра, алюминиевая насечка – хвостовик 1/4 дюйма -

Твердосплавная борфреза с торцевым срезом цилиндра типа B с двойной насечкой – хвостовик 6 мм

Твердосплавная борфреза с торцевым срезом цилиндра типа B с двойной насечкой – хвостовик 6 мм -

Твердосплавная борфреза коническая SM-5 (тип M) для стали, стальная насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза коническая SM-5 (тип M) для стали, стальная насечка – хвостовик 1/4 дюйма -

Твердосплавные борфрезы цилиндрические для аварийного вскрытия замков – профессиональный инструмент слесарей и пожарных

Твердосплавные борфрезы цилиндрические для аварийного вскрытия замков – профессиональный инструмент слесарей и пожарных -

Твердосплавная борфреза цилиндрической формы типа А с двойной насечкой – хвостовик 6 мм

Твердосплавная борфреза цилиндрической формы типа А с двойной насечкой – хвостовик 6 мм -

Кастомизированный набор из 12 твердосплавных борфрез, деревянный кейс – Хвостовик 1/4 дюйма

Кастомизированный набор из 12 твердосплавных борфрез, деревянный кейс – Хвостовик 1/4 дюйма -

Твердосплавная борфреза для удаления металла с торца радиуса конусности типа L с двойной насечкой- хвостовик 6 мм

Твердосплавная борфреза для удаления металла с торца радиуса конусности типа L с двойной насечкой- хвостовик 6 мм -

Твердосплавные режущие борфрезы сферические SD-5 с алюминиевой насечкой – хвостовик 1/4 дюйма

Твердосплавные режущие борфрезы сферические SD-5 с алюминиевой насечкой – хвостовик 1/4 дюйма -

Твердосплавная борфреза параболическая SF для шлифовальной машины с одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза параболическая SF для шлифовальной машины с одинарной насечкой – хвостовик 6 мм -

Твердосплавные борфрезы типа D с двойной насечкой – хвостовик 6 мм

Твердосплавные борфрезы типа D с двойной насечкой – хвостовик 6 мм

Связанный поиск

Связанный поиск- Шаровидный конический вращающийся напильник из Китая

- Оптовая продажа ротационных напильников PFERD

- Оптовая композитные сварочные стержни

- OEMSL Завод по производству конических ротационных напильников

- Китайские заводы частиц карбида

- борфреза коническая

- Производители титановых ротационных напильников

- Производители ротационных напильников OEMG

- Оптовые борфрезы

- Оптовая торговля параболическими поворотными напильниками