-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

Ремонтные гвозди OEM для шин

Вы когда-нибудь задумывались, почему при производстве шин так важны не просто гвозди, а именно ремонтные гвозди OEM? Часто говорят о надежности, прочности... но за этим стоит целая тонкая настройка, особенно если речь идет о крупносерийном производстве. Люди считают это простым процессом – вот гвоздь, вот шина, вот готово. Но это не так. На практике всё гораздо сложнее. Именно об этом и пойдет речь. Не буду тут рассказывать про маркетинг, просто поделюсь опытом, который накопился за годы работы в этой сфере. И да, о 'готовых решениях' и 'универсальных гвоздях' можно забыть сразу.

Проблема совместимости: крошечные детали, огромные последствия

Первая, и, пожалуй, самая главная проблема – совместимость. Здесь не просто размер гвоздя, а целый комплекс параметров. Материал, форма шляпки, геометрия стержня, даже степень обработки поверхности – все это влияет на качество склеивания и долговечность ремонта. Некачественная совместимость приводит к деформации шины, преждевременному износу и, как следствие, к дорогостоящим бракам. В нашей практике были случаи, когда из-за несовместимости гвоздей и типа шины, после нескольких месяцев эксплуатации, ремонт просто отваливался. Это, мягко говоря, неприятно. Нам часто поступают запросы на нестандартные размеры и формы – это говорит о высокой степени индивидуализации и важности точных расчетов.

Помню один проект для китайского производителя грузовых шин. Они изначально заказывали стандартные ремонтные гвозди OEM, но процент брака был просто запредельным. Пришлось провести тщательный анализ, выявить проблему (неправильный угол стержня) и предложить им внести изменения в конструкцию гвоздя. После корректировки, брак упал в несколько раз. Это хороший пример того, как даже небольшая ошибка в детали может привести к большим потерям. И часто это не просто ошибка, а недопонимание специфики конкретного применения.

Материал – определяющий фактор

Выбор материала – это тоже вопрос, требующий особого внимания. Обычно используется сталь, но есть и варианты с различными покрытиями – гальванизация, цинкование, хромирование. Выбор покрытия зависит от условий эксплуатации шины – например, шины, используемые в сложных условиях, требуют более устойчивой к коррозии защиты. Иногда мы предлагаем клиентам попробовать сплавы с добавлением определенных элементов, чтобы повысить прочность и эластичность гвоздя.

Некоторые производители используют гвозди из инструментальной стали. В теории, это должно давать повышенную прочность, но на практике часто оказывается, что такие гвозди слишком хрупкие и ломаются при забивании. Нужна оптимальная комбинация прочности и пластичности. Мы сотрудничаем с несколькими металлургическими предприятиями, чтобы подобрать наилучший материал для каждого конкретного случая.

Процесс производства: контроль качества на каждом этапе

Процесс производства ремонтных гвоздей OEM – это сложная последовательность операций. От подбора сырья до окончательной упаковки каждый этап требует строгого контроля качества. Мы используем современное оборудование для обработки металла, такие как штамповки, гибки и токарные станки. Но даже современное оборудование не гарантирует качество, если не обеспечен квалифицированный персонал и строгие контрольные точки.

Нам очень важно контролировать геометрию гвоздей, их длину, диаметр, угол стержня. Мы используем различные методы контроля, такие как оптический контроль, ультразвуковой контроль и контроль по чертежам. Иногда, особенно для новых моделей гвоздей, мы проводим испытания на прочность и долговечность. Один раз мы потратили несколько недель на испытание гвоздей, изготовленных по новому проекту. Мы забивали их в шины, подвергали шины нагрузкам, и оценивали состояние ремонта после определенного времени. Это позволило нам выявить потенциальные проблемы и внести необходимые корректировки в конструкцию гвоздя.

Непрерывное улучшение: адаптация к новым требованиям

Рынок шин постоянно меняется, появляются новые типы шин, новые требования к качеству ремонта. Поэтому производители ремонтных гвоздей OEM должны постоянно совершенствовать свои технологии и методы производства. Мы регулярно посещаем выставки, изучаем новые разработки, обмениваемся опытом с коллегами. И конечно же, мы постоянно работаем над улучшением качества наших гвоздей.

Недавно нам поступил заказ на гвозди для шин, используемых в беспилотных автомобилях. Эти шины имеют очень сложную конструкцию, и ремонт этих шин требует специальных гвоздей с особыми свойствами. Пришлось разработать новый проект гвоздей, с учетом всех требований клиента. Это был сложный, но интересный проект, который позволил нам расширить наш ассортимент и закрепить позиции на рынке.

Ошибки, которые стоит избегать

Что самое важное? Избегать шаблонных решений. Нельзя просто взять стандартный гвоздь и забить его в любую шину. Каждый случай требует индивидуального подхода. И не стоит экономить на качестве материалов. Дешевые гвозди – это всегда брак. Это правило работает всегда.

Также важно обращать внимание на правильность установки гвоздей. Гвозди должны забиваться под определенным углом, с определенной скоростью и с определенным усилием. Неправильная установка гвоздей может привести к деформации шины и к снижению прочности ремонта. Обучение персонала – это инвестиция в будущее.

Будущее ремонтные гвозди OEM

Думаю, будущее ремонтные гвозди OEM связано с использованием новых материалов и технологий. Мы уже сейчас работаем над проектами гвоздей с использованием композитных материалов, которые будут более легкими и прочными. Также мы изучаем возможности использования новых методов обработки поверхности, которые повысят устойчивость гвоздей к коррозии и износу.

И, конечно же, важно учитывать экологические требования. Мы стремимся к тому, чтобы наши гвозди были максимально экологически чистыми. Мы используем нетоксичные материалы и перерабатываемые упаковки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

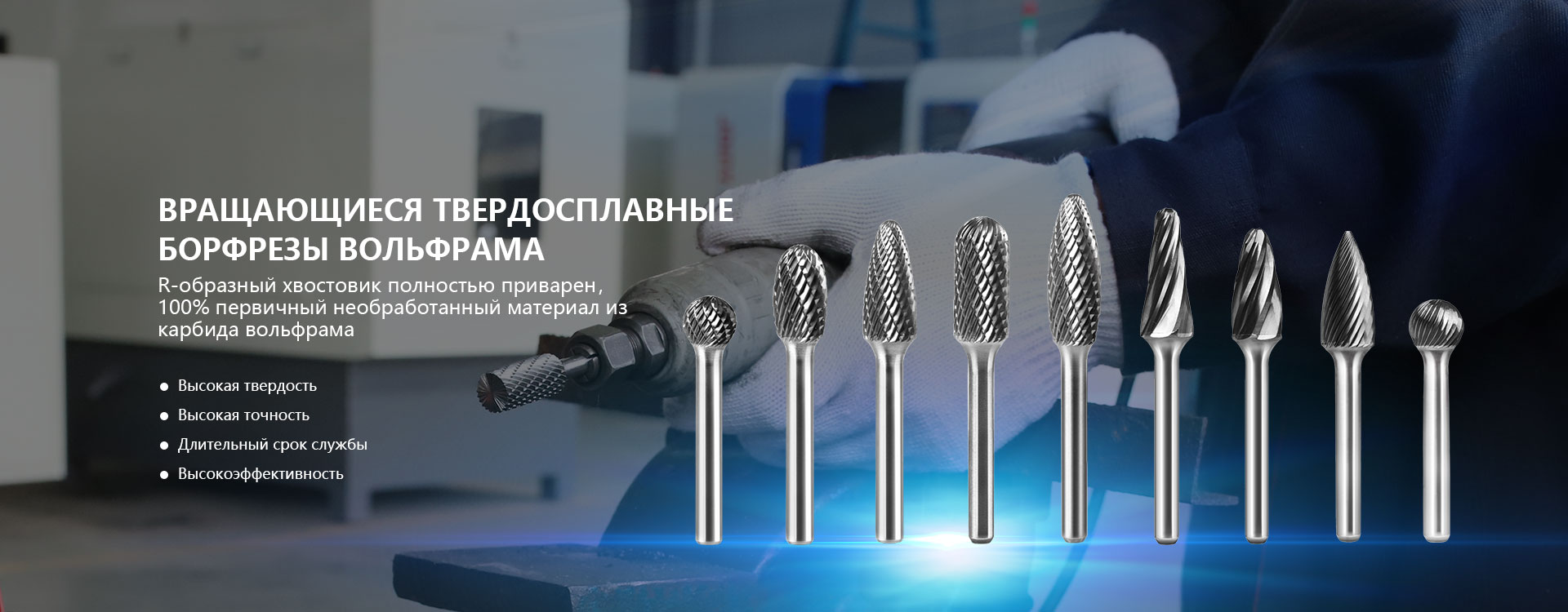

Изготовленная на заказ твердосплавная борфреза с большим радиусом действия

Изготовленная на заказ твердосплавная борфреза с большим радиусом действия -

Твердосплавные режущие наконечники овальной формы типа E с двойной насечкой – хвостовик 6 мм

Твердосплавные режущие наконечники овальной формы типа E с двойной насечкой – хвостовик 6 мм -

Твердосплавные борфрезы конические 60° типа J с двойной насечкой – хвостовик 6 мм

Твердосплавные борфрезы конические 60° типа J с двойной насечкой – хвостовик 6 мм -

Твердосплавные борфрезы цилиндрические SA-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма

Твердосплавные борфрезы цилиндрические SA-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма -

Резино-карбидный винт-шпилька для ремонта шин

Резино-карбидный винт-шпилька для ремонта шин -

YD измельченная карбидная крошка содержит карбидные частицы вольфрама

YD измельченная карбидная крошка содержит карбидные частицы вольфрама -

Напильник для карбидной борфрезы гибкого вала с удлиненным хвостовиком длиной 350 мм

Напильник для карбидной борфрезы гибкого вала с удлиненным хвостовиком длиной 350 мм -

Лучший набор из 8 шт. твердосплавных борфрез с алюминиевой насечкой – хвостовик 6 мм

Лучший набор из 8 шт. твердосплавных борфрез с алюминиевой насечкой – хвостовик 6 мм -

Твердосплавные борфрезы с нано-синим покрытием, удлинённый хвостовик 3 мм

Твердосплавные борфрезы с нано-синим покрытием, удлинённый хвостовик 3 мм -

Твердосплавная борфреза цилиндрическая SC1225 WRC из карбида вольфрама, насечка INOX – хвостовик 6 мм

Твердосплавная борфреза цилиндрическая SC1225 WRC из карбида вольфрама, насечка INOX – хвостовик 6 мм -

Набор резинометаллических карбидных шипов для ремонта шин

Набор резинометаллических карбидных шипов для ремонта шин -

Лучшая твердосплавная борфреза пламевидная SH для стали с одинарной насечкой – хвостовик 6 мм

Лучшая твердосплавная борфреза пламевидная SH для стали с одинарной насечкой – хвостовик 6 мм

Связанный поиск

Связанный поиск- Револьверный инструмент OEM Burr

- Шаровая концевая борфреза

- Производители OEM качество карбида концевые фрезы

- Композитный стержень из карбида вольфрама

- Оптовая продажа 150 мм конический роторный напильник с удлиненным хвостовиком

- Завод который приобрел поворотный напильник для резьбы по дереву

- Завод по производству резиновых шипов в Китае

- Китайский завод твердосплавных напильников

- Оптовая продажа ротационных напильников для резьбы по дереву

- Производитель композитных сварочных электродов из карбида вольфрама