-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

Резиновые гвозди OEM для шин

Резиновые гвозди OEM для шин – тема, которая, на первый взгляд, кажется простой. Но поверьте, в этой кажущейся простоте кроется немало тонкостей и подводных камней. Многие считают, что это просто процесс производства, где главное – обеспечить соответствие размерам и материалу. Но это лишь верхушка айсберга. Зачастую, самые большие проблемы возникают именно в понимании требований к долговечности, адгезии и, конечно, конечной производительности шины. И мой опыт показывает, что без глубокого понимания различных типов резин и методов соединения, получаемый продукт может оказаться далеким от идеала.

Введение: от простого к сложному

Начнем с очевидного: резиновые гвозди для шин – это не просто металлические гвозди с резиновой головкой. Это компонент, напрямую влияющий на безопасность и надежность шины. Он должен выдерживать колоссальные нагрузки, противостоять истиранию, воздействию температур и агрессивных сред. В основном, это применяются в грузовых шинах, а также в шинах для сельскохозяйственной техники. Важно понимать, что требования к качеству резиновых гвоздей для шин значительно выше, чем к, скажем, гвоздям для строительства.

При работе с клиентами часто сталкиваемся с недопониманием в отношении типа резины. Заказчик может указать общий состав, но не учитывать, например, необходимость устойчивости к определенному типу топлива или масел. Это, в свою очередь, приводит к дефектам, снижению адгезии и, в конечном итоге, к отказу от заказа и потере времени. Поэтому, на этапе обсуждения технических требований, всегда уделяю повышенное внимание деталям.

Материалы и их влияние на свойства

Выбор материала для резиновой головки – один из ключевых факторов, определяющих характеристики резиновых гвоздей для шин. Чаще всего используется натуральный каучук, но для более требовательных применений применяют синтетические полимеры, такие как SBR, EPDM или даже специализированные резиновые смеси, разработанные под конкретные условия эксплуатации. Натуральный каучук обеспечивает хорошую эластичность и адгезию, но менее устойчив к воздействию масел и растворителей.

Особенно важно учитывать взаимодействие резины с металлом гвоздя. Несовместимость материалов может приводить к коррозии и снижению прочности соединения. Поэтому, при выборе материалов необходимо учитывать не только характеристики резины, но и материал гвоздя (обычно это сталь различной марки) и способ их обработки. Это, кстати, часто упускают из виду, что приводит к проблемам на производстве.

Проблемы с адгезией и способы их решения

Одним из наиболее распространенных проблем при производстве резиновых гвоздей OEM является обеспечение надежной адгезии между резиновой головкой и шиной. Плохая адгезия может приводить к отрыву головки при эксплуатации, что, как вы понимаете, крайне опасно.

Для улучшения адгезии используются различные методы: предварительная обработка поверхности шины (например, обезжиривание или нанесение специального грунта), использование специальных адгезионных добавок в резиновой смеси и контроль температуры и давления при формовке. Мы в Chengdu Joint Carbide Co.,Ltd. используем метод предварительной обработки поверхности шины с применением ультразвуковой очистки и последующей обработкой специальным раствором. Это позволяет достичь значительно лучшей адгезии по сравнению с обычным обезжириванием. Кстати, мы однажды столкнулись с проблемой, когда поставщик шин использовал слишком жесткую резину, что делало задачу обеспечения адгезии практически невыполнимой. Пришлось совместно с ним искать альтернативные решения, включая изменение рецептуры резины и использование более агрессивных адгезионных добавок.

Технологический процесс производства: от формы до готового изделия

Технологический процесс производства резиновых гвоздей для шин включает в себя несколько этапов: подготовку резиновой смеси, формовку, вулканизацию, обработку поверхности и контроль качества. Каждый из этих этапов требует строгого контроля параметров, таких как температура, давление, время и состав резиновой смеси. Ошибки на любом из этапов могут привести к браку.

Формовка, например, может производиться различными способами: литьем под давлением, прессованием или экструзией. Выбор метода зависит от объема производства, требуемой точности и сложности формы. В нашей компании мы используем прессование, так как оно позволяет получить более однородную и качественную продукцию. После вулканизации проводится обработка поверхности, чтобы удалить излишки резины и придать головке нужную форму. Затем, производится контроль качества – визуальный осмотр, измерение размеров и испытания на прочность и адгезию.

Контроль качества и испытания

Контроль качества на всех этапах производства – это залог надежности и безопасности конечного продукта. Особое внимание уделяется испытаниям на прочность соединения, устойчивость к истиранию и воздействию температур. Мы используем различные методы испытаний, включая статическое и динамическое нагружение, испытания на трение и испытания на термостойкость.

Помимо стандартных испытаний, при необходимости проводится специализированный контроль, например, испытания на устойчивость к воздействию определенных химических веществ или топлива. Это особенно важно для шин, используемых в тяжелых условиях эксплуатации. Регулярный контроль качества и применение современных методов испытаний позволяет нам гарантировать высокое качество нашей продукции.

Перспективы и вызовы рынка

Рынок резиновых гвоздей OEM для шин постоянно развивается, появляются новые материалы и технологии. Одним из главных вызовов является повышение эффективности производства и снижение себестоимости продукции. Также, важным направлением является разработка новых резиновых смесей с улучшенными характеристиками, такими как повышенная прочность, износостойкость и устойчивость к воздействию агрессивных сред.

Мы в Chengdu Joint Carbide Co.,Ltd. активно инвестируем в исследования и разработки, чтобы оставаться на передовой технологического прогресса. Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента. Также, мы уделяем большое внимание экологической безопасности производства и используем только экологически чистые материалы.

Заключение

Производство резиновых гвоздей для шин – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Успех зависит от правильного выбора материалов, соблюдения технологических процессов и строгого контроля качества. Надеюсь, этот небольшой рассказ, основанный на личном опыте, поможет вам лучше понять все тонкости этого направления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

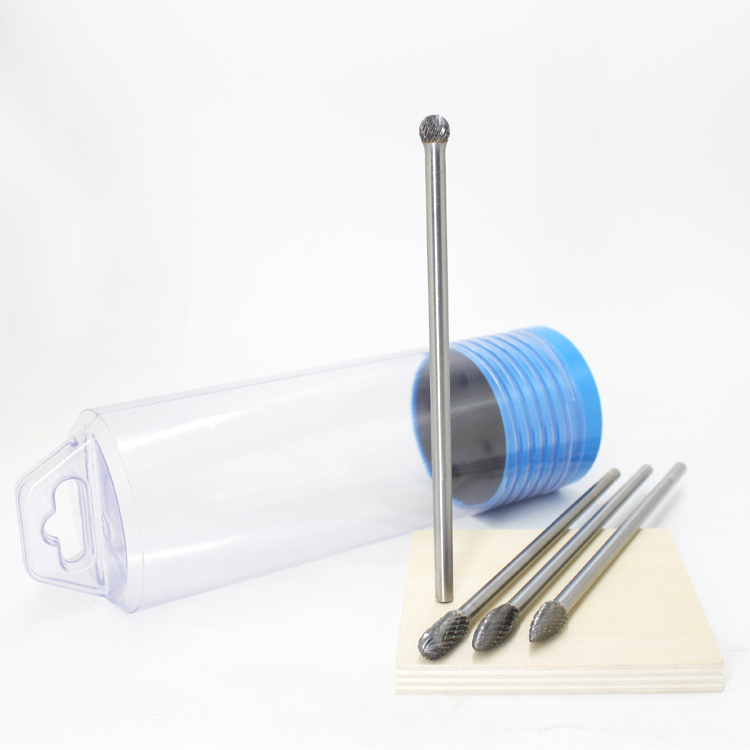

Изготовленная на заказ твердосплавная борфреза с большим радиусом действия

Изготовленная на заказ твердосплавная борфреза с большим радиусом действия -

Твердосплавная борфреза параболическая с точечным торцом SG с алмазной и одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза параболическая с точечным торцом SG с алмазной и одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза с торцевым срезом цилиндра SB-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма

Твердосплавная борфреза с торцевым срезом цилиндра SB-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма -

Биты с твердосплавныой борфрезой на конце шарика с желтым и золотистым покрытием, хвостовик 6 мм

Биты с твердосплавныой борфрезой на конце шарика с желтым и золотистым покрытием, хвостовик 6 мм -

Напильник для карбидной борфрезы гибкого вала с удлиненным хвостовиком длиной 350 мм

Напильник для карбидной борфрезы гибкого вала с удлиненным хвостовиком длиной 350 мм -

Твердосплавные борфрезы сфероцилиндрические SC-5 дюймового размера с алюминиевой насечкой – хвостовик 1/4 дюйма

Твердосплавные борфрезы сфероцилиндрические SC-5 дюймового размера с алюминиевой насечкой – хвостовик 1/4 дюйма -

Набор резино-карбидных металлических шипов для ремонта шин

Набор резино-карбидных металлических шипов для ремонта шин -

Композитный сварочный пруток YD из спеченного цементированного карбида

Композитный сварочный пруток YD из спеченного цементированного карбида -

Твердосплавная борфреза сфероконическая SL-4 (тип L), стальная насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза сфероконическая SL-4 (тип L), стальная насечка – хвостовик 1/4 дюйма -

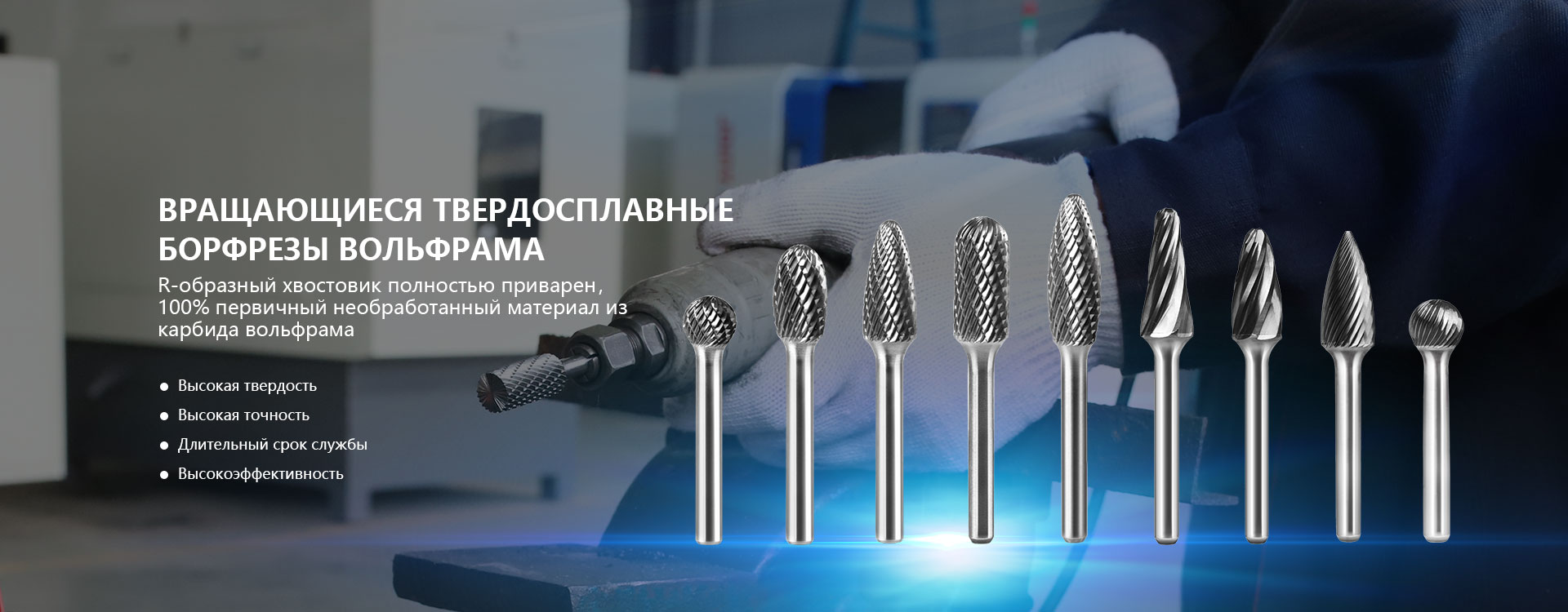

Твердосплавные вращающиеся борфрезы сфероцилиндрические типа C с двойной насечкой – хвостовик 6 мм

Твердосплавные вращающиеся борфрезы сфероцилиндрические типа C с двойной насечкой – хвостовик 6 мм -

Набор борфрез C0330 для вскрытия замков, двойная насечка – хвостовик 6 мм

Набор борфрез C0330 для вскрытия замков, двойная насечка – хвостовик 6 мм -

Твердосплавная борфреза параболическая SF-5 для гравёра, стальная насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза параболическая SF-5 для гравёра, стальная насечка – хвостовик 1/4 дюйма

Связанный поиск

Связанный поиск- Малые борфрезы

- OEMSM конический роторный напильник завод

- OEM 2-фрезы твердосплавные концевые фрезы

- Производитель OEM параболический роторный напильник

- OEM6 мм конический вращающийся напильник

- Карбид вольфрама накладные сварочные стержни из Китая

- OEM эллипсоидальный вращающийся файл завод

- Фреза для удаления клея для ногтей из Китая

- Китайский 12x30 твердосплавный роторный напильник

- Завод по производству сферического цилиндрического вращающегося напильника SC