-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

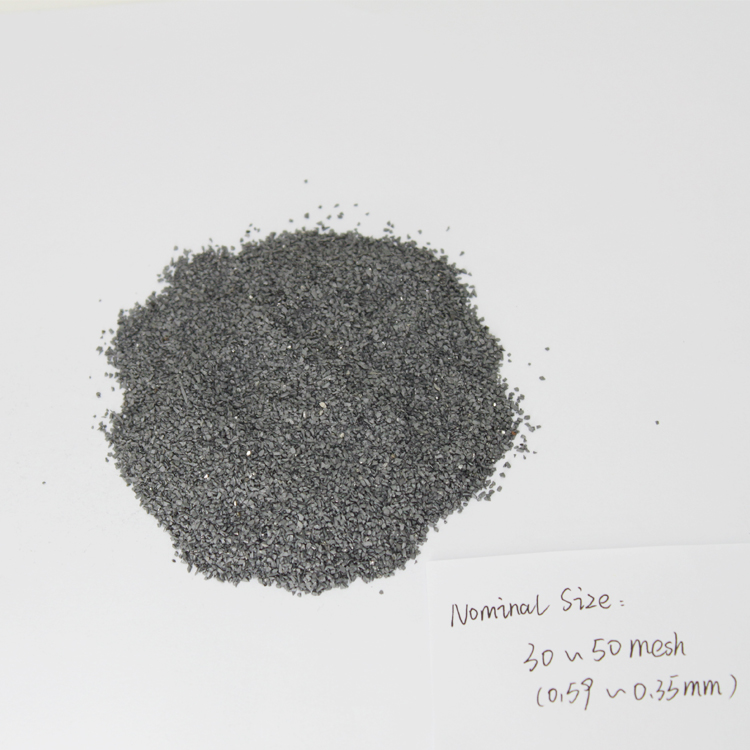

Производитель винтов для шин OEM

Как думаете, производство крепежа для шин по индивидуальному заказу – это про простое производство болтов с гайками? На самом деле, это гораздо сложнее. Часто, когда заказчик просит 'OEM', он подразумевает, что ему нужны не просто стандартные крепежные элементы, а решение, адаптированное под конкретную модель шины, конкретные условия эксплуатации, и, конечно, соблюдение строгих требований к качеству и безопасности. Реальность зачастую далека от идеала, особенно когда дело касается нестандартных размеров и материалов. Попробую поделиться своим опытом, какие сложности возникают, и как их решать.

Что значит 'OEM' в контексте крепежа для шин?

Вроде бы все просто: производим по спецификациям заказчика. Но что эти спецификации включают? Для начала – точные размеры, тип резьбы (обычно М10, М12, М14, но может быть и нестандартный диаметр и шаг), материал (сталь, нержавеющая сталь, иногда даже специальные сплавы). Важно понимать, что требования к коррозионной стойкости могут существенно влиять на выбор материала и покрытия. Например, для шин, используемых в агрессивной морской среде, необходима специальная антикоррозийная обработка. А еще, важно учесть, как будет крепеж взаимодействовать с другими компонентами шины – могут быть требования к запрессовке, к предотвращению царапин.

Помимо технических характеристик, нужно учитывать требования к маркировке. Заказчик может требовать нанесения логотипа, серийного номера, даты производства. Это тоже нужно предусмотреть на этапе проектирования и организации производства. На практике, часто возникают ситуации, когда заказчик сначала озвучивает только общие требования, а потом оказывается, что нужна сложная конфигурация или нестандартный размер. Это приводит к дополнительным расходам и задержкам.

Материалы и покрытия: Ключевые моменты

Выбор материала – это критически важный момент. Сталь – самый распространенный вариант, но не всегда самый подходящий. Не все марки стали обладают достаточной прочностью и коррозионной стойкостью. Нержавеющая сталь – это, конечно, решение, но она дороже. Затем есть различные покрытия: цинкование, никелирование, хромирование, порошковая окраска. Каждое покрытие имеет свои преимущества и недостатки, и выбор зависит от условий эксплуатации шины. Например, для шин, используемых в тяжелой технике, часто используют термообработанную сталь с высоким содержанием углерода.

Мы как-то брали заказ для производства крепежа для грузовых шин. Сначала заказчик хотел стандартное цинковое покрытие, но после тестирования в реальных условиях (условия эксплуатации – бетонные дороги, постоянная нагрузка) покрытие быстро пришло в негодность. Пришлось переходить на порошковое покрытие с использованием специального полимера, устойчивого к царапинам и коррозии. Это увеличило стоимость, но обеспечило долгий срок службы крепежа.

Проблемы с качеством и контроль

Качество – это, конечно, самое главное. Нельзя допускать дефектов, которые могут привести к откручиванию крепежа или повреждению шины. Строгий контроль качества на всех этапах производства – это обязательное условие. Это включает в себя проверку размеров, материала, покрытия, механических свойств.

Особенно важно обращать внимание на контроль качества сварных швов, если крепеж имеет сложную конструкцию. Мы как-то столкнулись с проблемой – поставщик используемого нами материала допускал дефекты сварки. Это привело к повышенному проценту брака. Пришлось переходить к другому поставщику, что, конечно, увеличило затраты, но позволило избежать проблем с качеством.

С чего начать: Сбор информации и проектирование

Прежде чем начинать производство, необходимо тщательно собрать информацию о требованиях заказчика. Это включает в себя получение чертежей, спецификаций, образцов шин. Нужно провести анализ условий эксплуатации шины, чтобы выбрать оптимальный материал и покрытие. Важно спроектировать крепеж таким образом, чтобы обеспечить надежное крепление и предотвратить повреждение шины.

В Chengdu Joint Carbide Co.,Ltd мы всегда начинаем с детального обсуждения с заказчиком всех требований и условий эксплуатации. Мы используем современное программное обеспечение для 3D-моделирования, чтобы убедиться, что крепеж соответствует всем требованиям. И конечно, мы проводим испытания образцов, чтобы подтвердить качество и надежность.

Поиск надежного партнера производитель винтов для шин OEM

На рынке много компаний, которые предлагают производство крепежа для шин, но не все из них могут предложить оптимальное решение. Важно выбрать надежного партнера, который имеет опыт работы в данной сфере, обладает современным оборудованием и гарантирует высокое качество продукции. Нужно обращать внимание на наличие сертификатов соответствия, на отзывы других заказчиков. Нам, как ООО Чэнду Твердый Сплав, важно поддерживать долгосрочные отношения с партнерами, основанные на взаимном доверии и уважении. У нас есть опыт работы с широким спектром шин, от автомобильных до промышленных.

И помните – не стоит экономить на качестве. Дешевый крепеж может привести к серьезным последствиям. Лучше заплатить немного больше, но получить надежный и долговечный продукт.

Дополнительные факторы, которые стоит учитывать

Например, **стоимость логистики** и доставки готовой продукции. Это может существенно влиять на общую стоимость проекта. Также, важно учитывать сроки поставки и возможность гибкой адаптации к изменяющимся требованиям.

Решения для нестандартных задач

Если требуется разработка крепежа для очень специфических шин или с особыми требованиями, возможно, потребуется **индивидуальный подход к разработке и производству**. В Chengdu Joint Carbide Co.,Ltd у нас есть команда опытных инженеров, которые готовы помочь в решении самых сложных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Набор из 8 борфрез с логотипом для дерева, двойная насечка – Пластиковый кейс

Набор из 8 борфрез с логотипом для дерева, двойная насечка – Пластиковый кейс -

Твердосплавная вращающаяся борфреза SN обратный конус с одинарной насечкой – хвостовик 6 мм

Твердосплавная вращающаяся борфреза SN обратный конус с одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза параболическая SF-5 RBF (тип F), насечка INOX – хвостовик 6 мм

Твердосплавная борфреза параболическая SF-5 RBF (тип F), насечка INOX – хвостовик 6 мм -

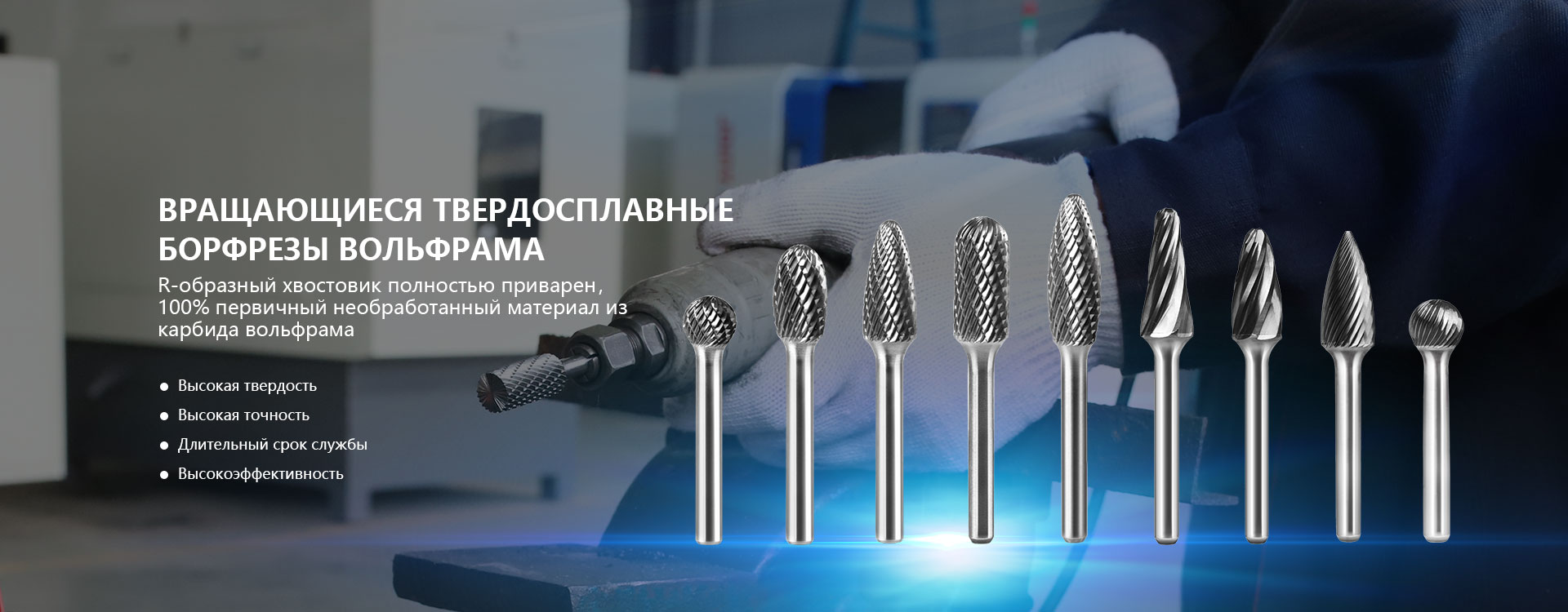

Твердосплавная борфреза коническая 60° SJ с одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза коническая 60° SJ с одинарной насечкой – хвостовик 6 мм -

Шипы ремонтные,P-12-8-2TP,фасовка 100шт,для зимней резины

Шипы ремонтные,P-12-8-2TP,фасовка 100шт,для зимней резины -

Твердосплавная борфреза овальная SE-5 для алюминия, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза овальная SE-5 для алюминия, алюминиевая насечка – хвостовик 1/4 дюйма -

Твердосплавные борфрезы с торцевыми зубьями SB для металла с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы с торцевыми зубьями SB для металла с одинарной насечкой – хвостовик 6 мм -

Набор резино-карбидных металлических шипов для ремонта шин

Набор резино-карбидных металлических шипов для ремонта шин -

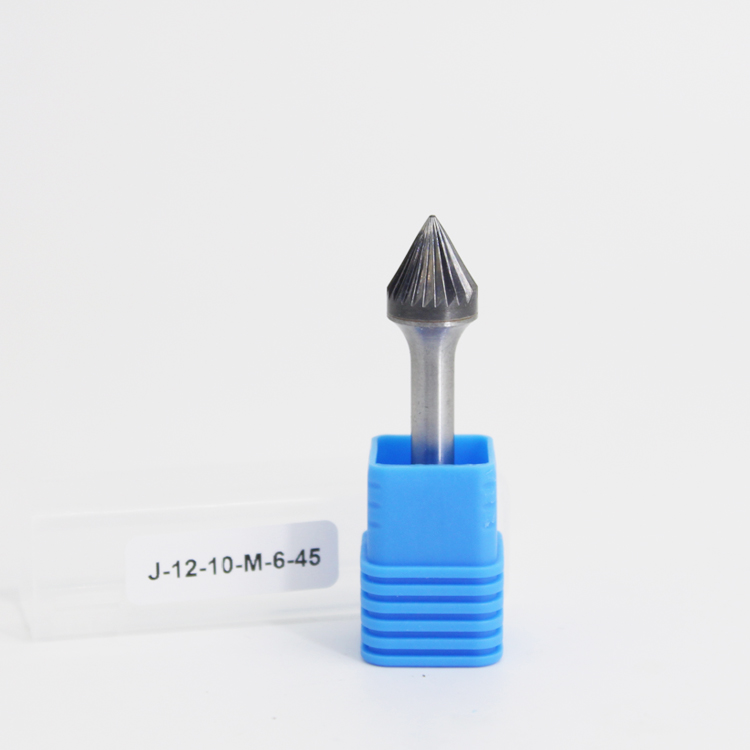

Порошок карбида вольфрама фракцией 0.59-0.35 миллиметра

Порошок карбида вольфрама фракцией 0.59-0.35 миллиметра -

Лучшая твердосплавная борфреза пламевидная SH для стали с одинарной насечкой – хвостовик 6 мм

Лучшая твердосплавная борфреза пламевидная SH для стали с одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза параболическая SF1225 RBF (тип F) для гравёра, насечка INOX – хвостовик 6 мм

Твердосплавная борфреза параболическая SF1225 RBF (тип F) для гравёра, насечка INOX – хвостовик 6 мм -

Твердосплавная борфреза сфероцилиндрическая SC-5 со стальной насечкой – хвостовик 1/4 дюйма

Твердосплавная борфреза сфероцилиндрическая SC-5 со стальной насечкой – хвостовик 1/4 дюйма

Связанный поиск

Связанный поиск- SN Фабрика конических ротационных напильников

- Оптовая продажа ротационных напильников для резьбы по дереву

- Производитель твердосплавных ротационных напильников с шариками

- Инструмент для слесарных работ

- OEM эллиптическая головка вращающийся файл

- Производители ротационных напильников OEM для металлообработки

- Китайские производители твердосплавных напильников

- Фрезерная фреза для жидкости для снятия лака с ногтей

- OEM винты для шин автомобилей, внедорожников и квадроциклов

- Китайский производитель 6 мм шаровые борфрезы купить