-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

Производители пластиковых шинных штифтов

Сразу скажу, что многие считают производство пластиковых шинных штифтов чем-то простым. Заказ, форма, немного полимерной массы – и готово. На деле, как всегда, все гораздо интереснее. Да, технически это не сложно, но вот добиться нужных характеристик, надежности и долговечности – это целая наука, и ошибки здесь могут дорого обойтись. Поэтому, по сути, это не столько производство, сколько инженерия и материаловедение в одном флаконе.

С чего начинается производство? Выбор полимера и его свойства

Вопрос выбора полимера – критический. Здесь не подойдет просто любой пластик. Нагрузка, температурный режим, воздействие реагентов – все это нужно учитывать. Чаще всего используют полиамид (PA6, PA66), полипропилен (PP), иногда даже специальные термопластичные эластомеры (TPE). Каждый из них имеет свои плюсы и минусы. Например, PA66 обладает высокой прочностью на растяжение и износостойкостью, но чувствителен к влаге. PP более устойчив к влаге, но и прочность у него ниже. Иногда мы сталкиваемся с ситуациями, когда клиент хочет 'самый дешевый' вариант, но потом жалуется на быстрое изнашивание и поломки. В итоге, приходится переделывать, закупать более дорогой материал и тратить время на поиск оптимального решения. Это, к сожалению, не редкость.

Зачастую, клиенты не осознают, насколько важно правильно подобрать не только тип полимера, но и его маркировку. Например, существуют различные модификации PA66 с добавлением антистатиков, УФ-стабилизаторов, смазок – и все это влияет на конечные свойства штифта. Игнорирование этих нюансов может привести к серьезным проблемам в эксплуатации. Например, в суровых климатических условиях, без УФ-стабилизатора пластик быстро разрушается под воздействием солнечных лучей.

Влияние добавок на конечный продукт

Добавки – это отдельная тема. Кроме того, что уже упомянуто, часто используют наполнители (например, стекловолокно для повышения жесткости) и пластификаторы (для повышения эластичности). Важно правильно дозировать добавки, иначе можно ухудшить некоторые свойства материала. Например, слишком много пластификатора может снизить прочность, а недостаток – сделать штифт хрупким.

Технологии производства: литье под давлением, экструзия и другие методы

Самый распространенный способ производства – литье под давлением. Это позволяет получать детали сложной формы с высокой точностью. Однако, для этого требуется дорогостоящее оборудование и опытные операторы. Многие небольшие компании предпочитают экструзию, но она подходит только для простых геометрических форм. Более сложный вариант – термоформование, где пластик расплавляется и формуется под давлением в специальную оснастку.

Мы в Chengdu Joint Carbide Co.,Ltd используем литье под давлением для производства большинства наших пластиковых шинных штифтов. Это позволяет нам контролировать качество деталей на всех этапах производства и получать продукцию с минимальным количеством дефектов. В процессе производства мы тщательно следим за температурой, давлением и временем охлаждения, чтобы гарантировать оптимальные свойства конечного продукта. Иногда, даже небольшое отклонение в параметрах процесса может привести к браку. Так что, постоянный контроль и мониторинг – это обязательное условие.

Особенности литья под давлением и возможные проблемы

Важным аспектом является правильная конструкция пресс-формы. Плохая конструкция может привести к неравномерному охлаждению, деформациям и другим проблемам. Кроме того, необходимо учитывать коэффициент теплового расширения материала при проектировании пресс-формы, чтобы избежать трещин и других повреждений. Неправильно спроектированная пресс-форма может существенно повлиять на качество и долговечность конечно продукта.

Контроль качества: от входного контроля сырья до готовой продукции

Контроль качества – это неотъемлемая часть производства. Начинается он с входного контроля сырья. Каждая партия полимера должна проходить лабораторные испытания на соответствие техническим требованиям. Кроме того, необходимо контролировать качество добавок и других материалов, используемых в производстве. Далее, контроль качества осуществляется на всех этапах производства: во время литья, термоформования, сборки. Готовая продукция подвергается визуальному осмотру, измерению размеров, испытаниям на прочность и износостойкость.

Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгенографию и лабораторные испытания. Особое внимание мы уделяем испытаниям на износостойкость, так как это один из самых важных показателей для пластиковых шинных штифтов. В частности, мы проводим испытания в условиях имитации реальной эксплуатации, чтобы оценить долговечность продукции. Иногда, неожиданно, мы находим слабые места, которые можно устранить путем изменения конструкции или выбора другого материала.

Важность специализированного оборудования для контроля

Нельзя недооценивать роль специализированного оборудования для контроля качества. Простые визуальные осмотры могут не выявить скрытые дефекты, которые могут привести к поломке штифта в процессе эксплуатации. Например, ультразвуковой контроль позволяет выявить внутренние дефекты, такие как трещины и поры, которые не видны невооруженным глазом. Это особенно важно при производстве сложных деталей с высокой точностью.

Какие проблемы чаще всего возникают? И как их решать

Самые распространенные проблемы при производстве пластиковых шинных штифтов – это деформация, трещины, расслоение и потеря прочности. Причинами этих проблем могут быть неправильный выбор полимера, ошибки в технологии производства, плохое качество сырья или неправильная конструкция детали. Решение этих проблем требует комплексного подхода, включающего в себя пересмотр технологии производства, замену материалов и изменение конструкции детали.

Например, однажды у нас была партия штифтов, которые начали трескаться при эксплуатации в условиях низких температур. Мы выяснили, что причиной этого было использование некачественного полимера с высоким содержанием влаги. После замены поставщика и улучшения контроля качества сырья, проблема была решена. Это показывает, насколько важно уделять внимание всем деталям производственного процесса.

Перспективы развития отрасли и новые технологии

В последнее время наблюдается тенденция к использованию новых материалов и технологий при производстве пластиковых шинных штифтов. Например, все более популярным становится использование термопластичных эластомеров (TPE), которые обладают высокой эластичностью и износостойкостью. Кроме того, разрабатываются новые методы обработки полимеров, такие как аддитивное производство (3D-печать), которые позволяют получать детали сложной формы с высокой точностью и минимальными отходами. Мы внимательно следим за развитием этих технологий и планируем внедрять их в наше производство в ближайшем будущем.

Экологичность также становится все более важным фактором. Сейчас много внимания уделяется использованию переработанных материалов и разработке биоразлагаемых пластиков. Хотя пока это еще не широко распространено, но в будущем, вероятно, станет стандартом. Нужно готовиться к этим изменениям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

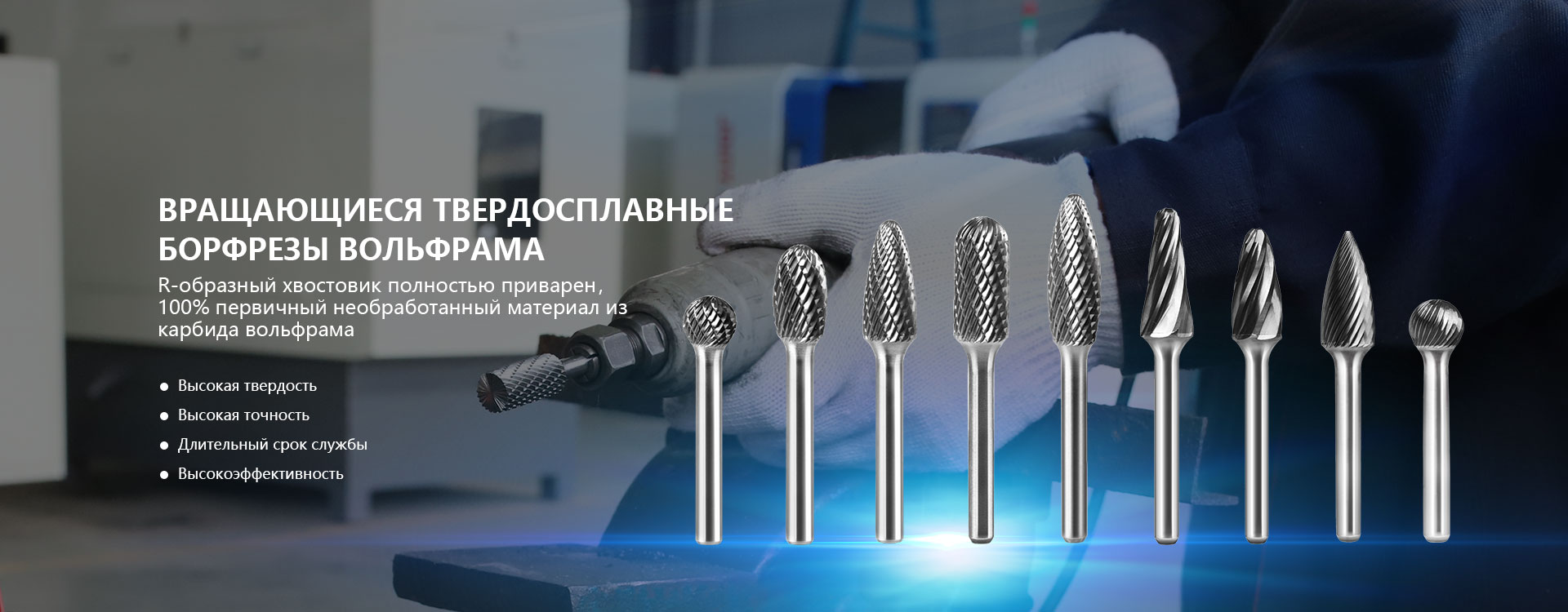

Твердосплавные борфрезы с торцевыми зубьями SB для металла с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы с торцевыми зубьями SB для металла с одинарной насечкой – хвостовик 6 мм -

Изготовленная на заказ твердосплавная борфреза с большим радиусом действия

Изготовленная на заказ твердосплавная борфреза с большим радиусом действия -

Твердосплавные борфрезы цилиндрические SA-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма

Твердосплавные борфрезы цилиндрические SA-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма -

Набор из 10 шт. твердосплавных борфрез с одинарной насечкой – хвостовик 1/4

Набор из 10 шт. твердосплавных борфрез с одинарной насечкой – хвостовик 1/4 -

Твердосплавная борфреза сфероконическая SL-4 для снятия металла, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза сфероконическая SL-4 для снятия металла, алюминиевая насечка – хвостовик 1/4 дюйма -

Высокопрочные ремонтные шипы для ремонта шин

Высокопрочные ремонтные шипы для ремонта шин -

Твердосплавная борфреза параболическая SF-5 для гравёра, стальная насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза параболическая SF-5 для гравёра, стальная насечка – хвостовик 1/4 дюйма -

Твердосплавные борфрезы с синим нанопокрытием, хвостовик 6 мм

Твердосплавные борфрезы с синим нанопокрытием, хвостовик 6 мм -

Твердосплавные борфрезы типа D с двойной насечкой – хвостовик 6 мм

Твердосплавные борфрезы типа D с двойной насечкой – хвостовик 6 мм -

Твердосплавная борфреза параболическая SF-5 для гравёра, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза параболическая SF-5 для гравёра, алюминиевая насечка – хвостовик 1/4 дюйма -

Твердосплавные борфрезы конические SM для стали с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы конические SM для стали с одинарной насечкой – хвостовик 6 мм -

Набор из 10 твердосплавных борфрез для гравёра по твёрдой стали, двойная насечка – Хвостовик 6 мм

Набор из 10 твердосплавных борфрез для гравёра по твёрдой стали, двойная насечка – Хвостовик 6 мм

Связанный поиск

Связанный поиск- Оптовые наборы ротационных напильников

- Производители ротационных напильников OEM с шариковыми наконечниками

- Оптовые деревообрабатывающие фрезы

- Металлический поворотный напильник цена завод

- OEM карбида поворотный файл формы шлифовальный станок завод

- Сверхдлинные твердосплавные борфрезы

- Набор ротационных напильников OEM для металла

- Завод ротационных напильников для металлообработки

- Производители резиновых шинных штифтов

- Производитель твердосплавных поворотных напильников