-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

Китайский завод по ремонту гвоздей

Говорят, в Китае есть целые предприятия, специализирующиеся на ремонте гвоздей. Звучит абсурдно, правда? И в первые разы, когда я услышал об этом, тоже не поверил. Представляется, что это либо какая-то специфическая нишевая индустрия, либо преувеличение. Но реальность, как всегда, куда интереснее – и сложнее. За годы работы с промышленными инструментами и оборудованием, я столкнулся с ситуациями, когда даже казалось бы незначительные детали – например, гвозди – оказывались критически важными для бесперебойной работы целого производственного процесса. И вот, возникает вопрос: как это вообще устроено? Какие технологии используются? И, самое главное, насколько это вообще рентабельно?

Почему ремонт гвоздей вообще нужен?

Начнем с очевидного: гвозди ржавеют, ломаются, теряют остроту. В больших объемах производства даже небольшие потери из-за некачественных или поврежденных гвоздей могут привести к серьезным финансовым потерям. В строительстве, например, неправильный гвоздь в конструкции – это риск деформации, а в машиностроении – потенциальный бракованный продукт. Поэтому, теоретически, ремонт гвоздей имеет смысл. Но говорить о масштабных предприятиях, только занимающихся этим, – это уже другая история. Это скорее узкоспециализированные мастерские, которые могут предложить, например, повторную заточку, восстановление шляпок, или даже переплавку старого металла для получения новых, хотя и не всегда идеальных, гвоздей.

Технологии восстановления: от заточки до переплавки

Самый простой способ 'ремонта' – это, конечно, заточка. Для этого используются различные типы шлифовальных кругов, а иногда и электрические пилы. Это не полноценный ремонт, но позволяет вернуть гвоздю работоспособность. Более сложный процесс – это восстановление шляпок. Иногда шляпка повреждается при забивании и может быть восстановлена с помощью специальных прессов и нагрева. Насколько это эффективно, зависит от степени повреждения. Есть также практика переплавки старых гвоздей. Это может быть оправдано, если оригинальный металл имеет специфический химический состав, который необходим для определенных задач. Но этот процесс требует специализированного оборудования и квалифицированных рабочих. Насколько экономически выгоден такой подход – это уже отдельный вопрос.

Я видел примеры, когда небольшие ремонтные мастерские, работающие с местными предприятиями, занимались именно такой переплавкой. Они получали старые гвозди, разбирали их на металлолом, а из полученного металла ковали новые гвозди, часто более качественные, чем те, что изначально использовались. Но опять же, это не завод в классическом понимании этого слова, а скорее, специализированный сервис.

Встреченные сложности и реальные кейсы

Проблема в том, что не существует стандартизированного подхода к ремонту гвоздей. Разные типы гвоздей (стальные, алюминиевые, медные, оцинкованные) требуют разных методов восстановления. И даже внутри одного типа гвоздей могут быть различия в составе металла, что влияет на выбор технологии. Кроме того, качество ремонта напрямую зависит от квалификации рабочих и наличия необходимого оборудования. Я помню один случай, когда пытались 'отстрочить' очень тонкий оцинкованный гвоздь. Результат был катастрофическим – цинк слетел, гвоздь стал ржаветь еще быстрее, и пришлось покупать новые.

Проблемы с качеством металла и коррозией

Коррозия – это основная проблема, с которой сталкиваются при работе с гвоздями. Особенно это актуально для гвоздей, используемых в агрессивных средах (например, в морской среде или в химической промышленности). Восстановление таких гвоздей – задача не из легких. Просто заточить ржавый гвоздь – это не решение проблемы. Нужно удалять ржавчину, обрабатывать металл антикоррозийными составами, и, возможно, даже покрывать гвоздь новым слоем цинка или хрома. И, опять же, это требует специализированного оборудования и опыта.

Потенциал и перспективы: что может быть будущее?

Хотя массового производства гвоздей на 'ремонте' нет, я вижу потенциал для развития этой ниши. Особенно это актуально для компаний, которые стремятся к устойчивому развитию и минимизации отходов. Вместо того, чтобы выбрасывать старые гвозди, их можно перерабатывать и использовать повторно. Это не только экономически выгодно, но и экологически ответственно. Конечно, это потребует значительных инвестиций в оборудование и технологии, но я уверен, что спрос на такие услуги будет расти.

Современные технологии и автоматизация

В будущем, я думаю, мы увидим более широкое внедрение автоматизации в процесс ремонта гвоздей. Например, разработка роботизированных систем для заточки гвоздей, или автоматизированных линий для переплавки старого металла. Это позволит повысить эффективность и снизить себестоимость ремонта. Например, уже сейчас разрабатываются прототипы автоматических систем для контроля качества гвоздей, которые могут выявлять повреждения и отклонения от стандартов. Я видел такую систему на выставке в Германии, произведенную компанией, работающей в области автоматизации металлообработки. Что-то вроде сканирования гвоздя и автоматической оценки его состояния.

ООО Чэнду Твердый Сплав, основанная в 2019 году, как торговый филиал компании Твердый сплав Цзыгун, и сейчас активно занимается поставками широкого спектра инструментов, включая, кстати, и гвозди. Возможно, в будущем они расширят свою деятельность и в направлении ремонта. Но пока что, это скорее специализированный сервис, чем полноценное производство.

Заключение: не все так просто, как кажется

Итак, 'Китайский завод по ремонту гвоздей' – это не миф, но и не массовая индустрия. Это скорее узкоспециализированные мастерские и сервисы, которые предлагают услуги по восстановлению качества гвоздей. Технологии восстановления различны, каждая из них имеет свои преимущества и недостатки. Ремонт гвоздей может быть экономически оправданным, особенно для компаний, которые стремятся к устойчивому развитию и минимизации отходов. Будущее этой ниши связано с внедрением автоматизации и развитием технологий переработки металла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

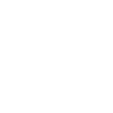

Твердосплавная борфреза овальная SE-5 для алюминия, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза овальная SE-5 для алюминия, алюминиевая насечка – хвостовик 1/4 дюйма -

Твердосплавные борфрезы с торцевыми зубьями SB для металла с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы с торцевыми зубьями SB для металла с одинарной насечкой – хвостовик 6 мм -

Набор из 10 борфрез для гравёра, двойная насечка – Хвостовик 6 мм

Набор из 10 борфрез для гравёра, двойная насечка – Хвостовик 6 мм -

Твердосплавная борфреза с торцевым срезом цилиндра SB-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма

Твердосплавная борфреза с торцевым срезом цилиндра SB-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма -

Твердосплавная борфреза параболическая SF1225 RBF (тип F) для гравёра, насечка INOX – хвостовик 6 мм

Твердосплавная борфреза параболическая SF1225 RBF (тип F) для гравёра, насечка INOX – хвостовик 6 мм -

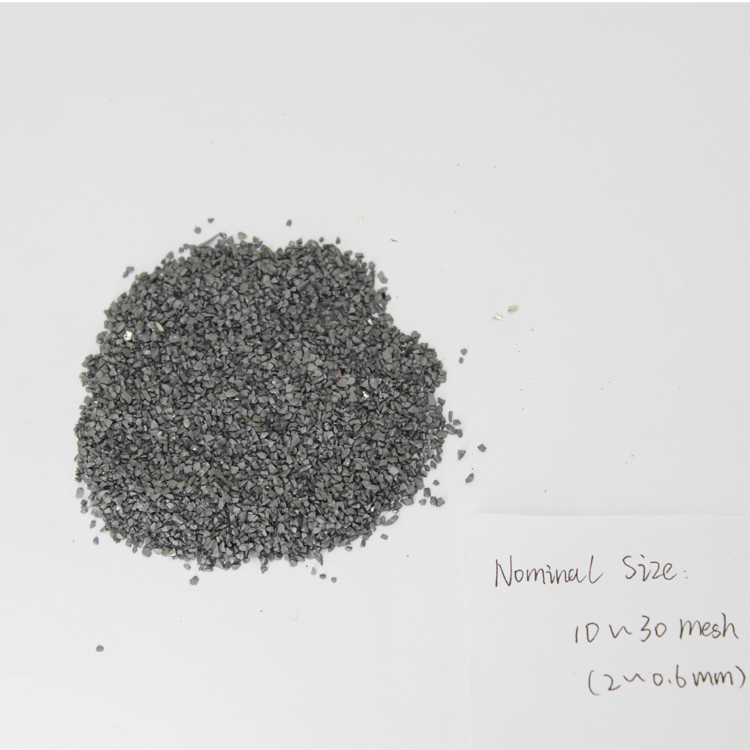

Порошок карбида YG8 фракцией 2-0.6 миллиметра

Порошок карбида YG8 фракцией 2-0.6 миллиметра -

Набор из 10 монолитных твердосплавных борфрез, прозрачный пластиковый кейс – Хвостовик 3 мм

Набор из 10 монолитных твердосплавных борфрез, прозрачный пластиковый кейс – Хвостовик 3 мм -

Биты с твердосплавныой борфрезой на конце шарика с желтым и золотистым покрытием, хвостовик 6 мм

Биты с твердосплавныой борфрезой на конце шарика с желтым и золотистым покрытием, хвостовик 6 мм -

Твердосплавная борфреза сфероцилиндрическая SC-5 со стальной насечкой – хвостовик 1/4 дюйма

Твердосплавная борфреза сфероцилиндрическая SC-5 со стальной насечкой – хвостовик 1/4 дюйма -

Твердосплавная борфреза сферическая SD-5 (тип D) для стали, стальная насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза сферическая SD-5 (тип D) для стали, стальная насечка – хвостовик 1/4 дюйма -

Твердосплавные борфрезы конические SM для стали с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы конические SM для стали с одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза параболическая SF для шлифовальной машины с одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза параболическая SF для шлифовальной машины с одинарной насечкой – хвостовик 6 мм

Связанный поиск

Связанный поиск- Китай 6 мм шарик бор купить

- Дробленые карбидные частицы

- Завод конических вращающихся напильников

- Фреза для резки металла OEM

- Китайские борфрезы

- Заводы по производству ремонтных болтов

- Производитель OEMSA 5 твердосплавных поворотных напильников

- Производитель OEM очень длинные твердосплавные поворотные напильники

- борфреза гост

- Производитель высокопрочных ремонтных болтов