-

Электронное Письмо

info@groupkts.com -

Телефон

+86-2861103763

Высокопрочные ремонтные болты OEM

В последнее время всё чаще сталкиваюсь с запросами на высокопрочные ремонтные болты OEM. Заказчики часто видят в этом просто замену стандартных крепежных элементов, но реальность, как всегда, куда сложнее. Речь идет не только о прочности, но и о материале, технологии изготовления, гарантиях и, конечно, о соответствии требованиям конкретного применения. Иначе вы рискуете получить не просто болт, а потенциальную головную боль, которая обойдется дороже, чем сразу купить качественный.

Зачем нужны ремонтные болты и в каких ситуациях?

Само слово 'ремонтные' говорит о многом. Эти болты используются, когда стандартный крепеж уже не справляется с нагрузками, когда требуется усилить соединение, или когда необходимо заменить поврежденные детали. Это может быть ремонт крупнотоннажной техники, автомобилей, строительных конструкций, и даже в авиастроении. Главная задача – обеспечить надежное и долговечное соединение, способное выдерживать значительные нагрузки и вибрации. И, честно говоря, не всегда понятно, какие именно болты подходят для конкретной задачи. Многие заказчики просто выбирают самый большой и 'прочный' болт, что, как правило, не самый разумный подход.

Помню один случай, когда нам поступил заказ на высокопрочные ремонтные болты OEM для ремонта станка. Заказчик просто указал требуемую грузоподъемность, а мы начали предлагать различные варианты. В итоге, выбранные болты оказались избыточными по своим характеристикам и существенно увеличили стоимость ремонта. Более того, избыточная прочность не всегда означает лучшую долговечность. Болт, рассчитанный на огромные нагрузки, может быть менее устойчив к усталости металла, чем болт с немного меньшей номинальной прочностью, но правильно подобранной по материалу и технологии.

Материалы: стали и их свойства

Ключевой фактор – материал. Как правило, для ремонтных болтов используют высокопрочные стали, такие как сталь 42CrMo4, 30ХГСА или различные сплавы на основе нержавеющей стали. Выбор конкретного материала зависит от условий эксплуатации: агрессивной среды, температурного режима, предполагаемых нагрузок. Например, для работы во влажной среде или при повышенных температурах часто используют нержавеющие стали. А для работы с большими нагрузками выбирают высокоуглеродистые стали с легирующими добавками, улучшающими их прочность и износостойкость.

Важно обращать внимание на маркировку болта. Там указываются основные свойства материала, такие как предел текучести и предел прочности. Но само по себе указание предела прочности недостаточно. Необходимо учитывать коэффициент запаса прочности, который определяется исходя из условий эксплуатации. Иногда даже более важным показателем является устойчивость к усталости металла. Мы работаем с различными поставщиками и часто сталкиваемся с тем, что указанные в документации характеристики болтов не соответствуют действительности. Это, к сожалению, не редкость.

OEM-производство: что это значит и какие преимущества?

Работа с OEM-производством позволяет получить высокопрочные ремонтные болты, изготовленные по индивидуальным требованиям заказчика. Это особенно важно, если требуются нестандартные размеры, форма или материал. При этом важно выбрать надежного OEM-производителя, который имеет опыт работы с подобными заказами и гарантирует качество продукции. ООО Чэнду Твердый Сплав, как торговый филиал Твердый сплав Цзыгун, предоставляет широкий спектр высокопрочных ремонтных болтов OEM, разработанных с учетом специфических требований заказчика. Наш опыт работы позволяет нам предлагать оптимальные решения для различных задач.

Один из самых распространенных вопросов – гарантия качества. Некоторые производители обещают невероятную прочность болтов, но не предоставляют никакой гарантии на их работоспособность. Это серьезный риск. При работе с OEM-производством важно убедиться, что у производителя есть система контроля качества, соответствующая международным стандартам. Мы в Chengdu Joint Carbide Co.,Ltd соблюдаем строгие стандарты контроля качества на всех этапах производства, от выбора материалов до упаковки готовой продукции.

Технологии изготовления и контроль качества

Технология изготовления также играет важную роль в определении прочности и долговечности болта. Наиболее распространенные технологии – это холоднокатание, горячекатание и ковочное производство. Каждая технология имеет свои преимущества и недостатки. Например, ковочные болты, как правило, обладают более высокой прочностью, чем болты, изготовленные методом холоднокатания. Но ковочное производство требует более сложного оборудования и более высоких затрат. Важно, чтобы болты проходили контроль качества на всех этапах производства: проверка размеров, механических свойств, химического состава и геометрии.

Мы используем современное оборудование для контроля качества, включая ультразвуковой контроль, рентгеновский контроль и механические испытания. Это позволяет нам выявлять любые дефекты и не соответствия требованиям заказчика. Мы также проводим собственные испытания болтов на усталостную прочность и износостойкость. Это позволяет нам гарантировать, что наши болты соответствуют самым высоким стандартам качества.

Типичные ошибки при выборе ремонтных болтов OEM

Существует несколько типичных ошибок при выборе ремонтных болтов OEM, которые могут привести к серьезным проблемам. Например, недооценка условий эксплуатации. Заказчик просто не учитывает, в каких условиях будет использоваться болт, и выбирает болт с недостаточной прочностью. Другой распространенной ошибкой является неправильный выбор материала. Заказчик выбирает болт из неподходящего материала, который не устойчив к агрессивной среде или высоким температурам. И, конечно, недооценка роли OEM-производителя. Заказчик выбирает производитель с сомнительной репутацией и не получает качественную продукцию. Мы всегда советуем обращаться к проверенным поставщикам с опытом работы.

Некоторые заказчики также пытаются сэкономить на стоимости болтов, выбирая самые дешевые варианты. Это может привести к серьезным проблемам в будущем. Дешевые болты, как правило, изготавливаются из низкокачественных материалов и не проходят должного контроля качества. В результате они быстро изнашиваются и выходят из строя, что приводит к дополнительным затратам на ремонт и замену.

Перспективы развития рынка высокопрочных ремонтных болтов OEM

Рынок высокопрочных ремонтных болтов OEM постоянно растет. Это связано с увеличением спроса на ремонт и восстановление оборудования. В частности, наблюдается рост спроса на болты для ремонта крупнотоннажной техники, строительных конструкций и автомобилей. Также растет спрос на болты для применения в новых областях, таких как авиастроение и космическая промышленность.

В будущем ожидается дальнейшее развитие технологий изготовления высокопрочных ремонтных болтов OEM. Будут использоваться новые материалы и технологии, которые позволят повысить прочность, долговечность и надежность болтов. Также будет расширяться ассортимент болтов, предлагаемых OEM-производителями. Это позволит заказчикам получить более широкий выбор крепежных элементов, соответствующих их требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

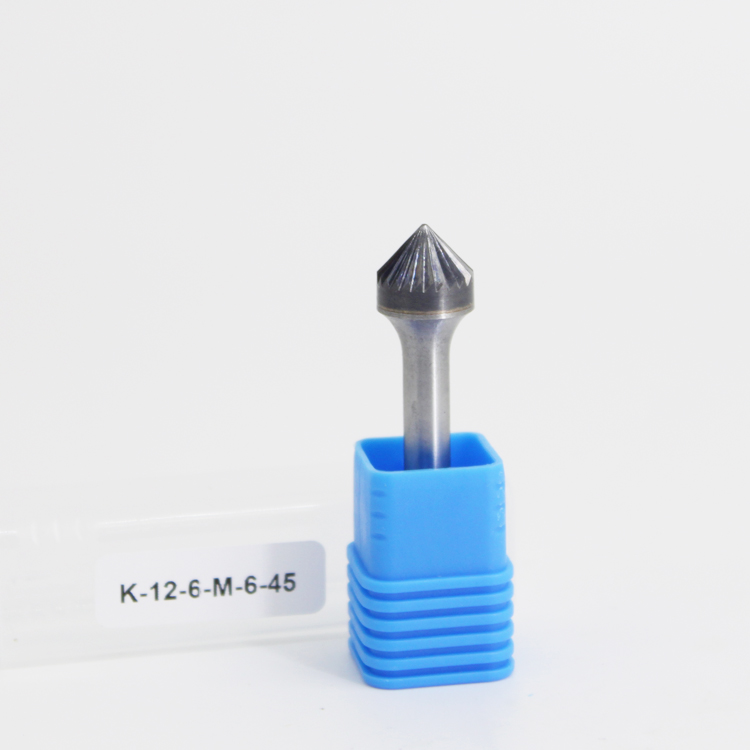

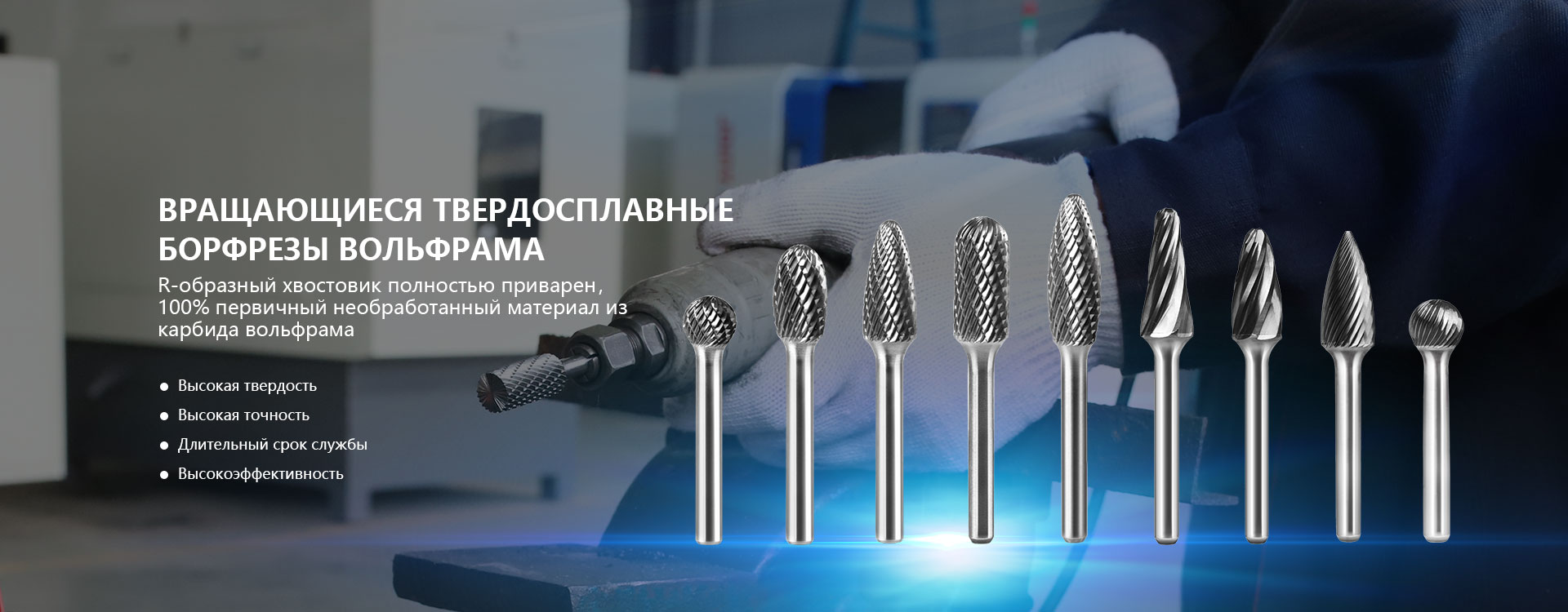

Твердосплавные вращающиеся борфрезы сфероцилиндрические типа C с двойной насечкой – хвостовик 6 мм

Твердосплавные вращающиеся борфрезы сфероцилиндрические типа C с двойной насечкой – хвостовик 6 мм -

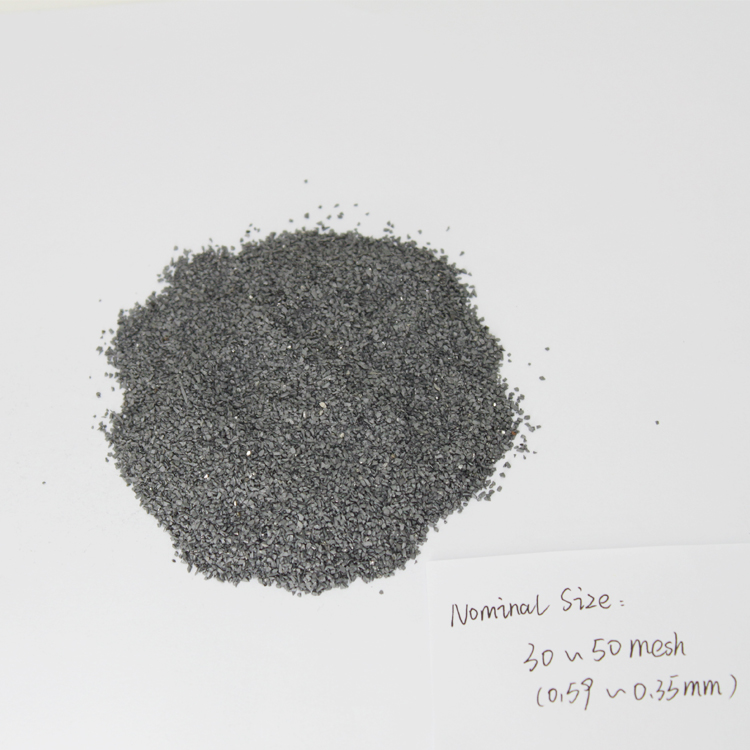

Порошок карбида вольфрама фракцией 0.59-0.35 миллиметра

Порошок карбида вольфрама фракцией 0.59-0.35 миллиметра -

Твердосплавная борфреза с торцевым срезом цилиндра SB-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма

Твердосплавная борфреза с торцевым срезом цилиндра SB-5 для алюминия с алюминиевой насечкой – хвостовик 1/4 дюйма -

Набор из 10 борфрез для гравёра, двойная насечка – Хвостовик 6 мм

Набор из 10 борфрез для гравёра, двойная насечка – Хвостовик 6 мм -

Сверлильные инструменты с твердосплавной борфрезой овальной SE с одинарной насечкой – хвостовик 6 мм

Сверлильные инструменты с твердосплавной борфрезой овальной SE с одинарной насечкой – хвостовик 6 мм -

Набор из 10 твердосплавных борфрез для гравёра по твёрдой стали, двойная насечка – Хвостовик 6 мм

Набор из 10 твердосплавных борфрез для гравёра по твёрдой стали, двойная насечка – Хвостовик 6 мм -

Твердосплавная борфреза пламевидная SH-5 для гравёра, алюминиевая насечка – хвостовик 1/4 дюйма

Твердосплавная борфреза пламевидная SH-5 для гравёра, алюминиевая насечка – хвостовик 1/4 дюйма -

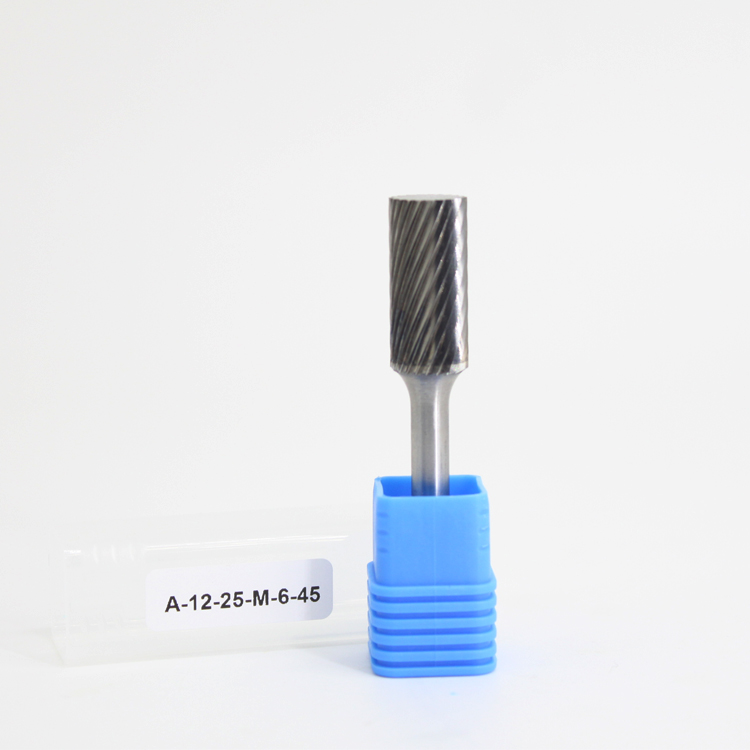

Твердосплавные борфрезы цилиндрической формы SA с одинарной насечкой – хвостовик 6 мм

Твердосплавные борфрезы цилиндрической формы SA с одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза параболическая SF-5 RBF (тип F), насечка INOX – хвостовик 6 мм

Твердосплавная борфреза параболическая SF-5 RBF (тип F), насечка INOX – хвостовик 6 мм -

Частицы твердого сплава фракцией 3-5 миллиметров

Частицы твердого сплава фракцией 3-5 миллиметров -

Твердосплавная борфреза параболическая с точечным торцом SG с алмазной и одинарной насечкой – хвостовик 6 мм

Твердосплавная борфреза параболическая с точечным торцом SG с алмазной и одинарной насечкой – хвостовик 6 мм -

Твердосплавная борфреза сфероцилиндрическая SC-5 со стальной насечкой – хвостовик 1/4 дюйма

Твердосплавная борфреза сфероцилиндрическая SC-5 со стальной насечкой – хвостовик 1/4 дюйма

Связанный поиск

Связанный поиск- Производители параболических ротационных напильников SF

- Производители конических ротационных напильников с удлиненным хвостовиком OEM 150 мм

- OEM эллипсоидальный вращающийся файл завод

- Сварочные стержни из спеченного материала цементированного карбида из Китая

- Завод по оптовому ремонту болтов

- Заводы по производству пластиковых шинных штифтов

- Оптовая продажа ротационных напильников для гравировки

- Производитель OEM частиц карбида

- OEM фрезерная фреза

- Завод зерна карбида вольфрама